| 【法规和规章】 | 【标准和规范】 | 【操作规程】 |

危险化学品企业特殊作业安全规范(GB 30871-2022)

| 【适用范围】 | |

| 本文件适用于危险化学生产、经营(带储存)企业,化工及医药企业。 | |

| 1 范围 |

| 本文件规定了危险化学品企业动火作业、受限空间作业、盲板抽堵作业、高处作业、吊装作业、临时用电作业、动土作业、断路作业等特殊作业的安全要求。 本文件适用于危险化学品生产、经营(带储存)企业,化工及医药企业(以下简称“危险化学品企业”)。 |

| 2 规范性引用文件 |

| 下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件:不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB 2894 安全标志及其使用导则 GB/T 3608 高处作业分级 GB/T 5082 起重机手势信号 GB 6095 坠落防护安全带 GB 15322.3 可燃气体探测器第3部分:工业及商业用途便携式可燃气体探测器 GB 15577 粉尘防爆安全规程 GB/T 18664 呼吸防护用品的选择、使用和维护 GB 24543 坠落防护安全绳 GB 30077 危险化学品单位应急救援物资配备要求 GB 39800.1 个体防护装备配备规范第1部分:总则 GB 50194 建设工程施工现场供用电安全规范 GB/T 50493-2019 石油化工可燃气体和有毒气体检测报警设计标准 GB 51210 建筑施工脚手架安全技术统一标准 DL 409 电业安全工作规程(电力线路部分) GB Z2.1 工作场所有害因素职业接触限值第1部分:化学有害因素 GBZ/T 260 职业禁忌证界定导则 HG/T 21547 管道用钢制插板、垫环、8字盲板系列 JB/T 2772 阀门零部件高压盲板 |

| 3 术语和定义 下列术语和定义适用于本文件。 |

| 3.1 特殊作业specialwork 危险化学品企业生产经营过程中可能涉及的动火、进入受限空间、盲板抽堵、高处作业、吊装、临时用电、动土、断路等,对作业者本人、他人及周围建(构)筑物、设备设施可能造成危害或损毁的作业。 |

| 3.2 火灾爆炸危险场所 能够与空气形成爆炸性混合物的气体、蒸气、粉尘等介质环境以及在高温、受热、摩擦、撞击、自燃等情况下可能引发火灾、爆炸的场所。 |

| 3.3 固定动火区 在非火灾爆炸危险场所划出的专门用于动火的区域。 |

| 3.4 动火作业 在直接或间接产生明火的工艺设备以外的禁火区内从事可能产生火焰、火花或炽热表面的非常规作业。 注:包括使用电焊、气焊(割)、电钻、砂轮、喷砂机等进行的作业。 |

| 3.5 受限空间 进出受限,通风不良,可能存在易燃易爆、有毒有害物质或缺氧,对进入人员的身体健康和生命安全构成威胁的封闭、半封闭设施及场所。 注:包括反应器、塔、釜、槽、罐、炉膛、锅筒、管道以及地下室、窨井、坑(池)、管沟或其他封闭、半封闭场所。 |

| 3.6 受限空间作业 进入或探入受限空间进行的作业。 |

| 3.7 盲板抽堵作业 在设备、管道上安装或拆卸盲板的作业。 |

| 3.8 高处作业 在距坠落基准面2m及2m以上有可能坠落的高处进行的作业。 注:坠落基准面是指坠落最低点的水平面。 |

| 3.9 吊装作业 利用各种吊装机具将设备、工件、器具、材料等吊起,使其发生位置变化的作业。 |

| 3.10 临时用电 在正式运行的电源上所接的非永久性用电。 |

| 3.11 动土作业excavation work 挖土、打桩、钻探、坑探、地锚入土深度在0.5m以上,使用推土机、压路机等施工机械进行填土或平整场地等可能对地下隐蔽设施产生影响的作业. |

| 3.12 断路作业work for road breaking 生产区域内,交通主、支路与车间引道上进行工程施工、吊装、吊运等各种影响正常交通的作业。 |

| 4 通用要求 |

| 4.1 作业前,危险化学品企业应组织作业单位对作业现场和作业过程中可能存在的危险有害因素进行辨识,开展作业危害分析,制定相应的安全风险管控措施。 |

| 4.2 作业前,危险化学品企业应釆取措施对拟作业的设备设施、管线进行处理,确保满足相应作业安全要求: a)对设备、管线内介质有安全要求的特殊作业,应采用倒空、隔绝、清洗、置换等方式进行处理; b)对具有能量的设备设施、环境应采取可靠的能量隔离措施; 注:能橫隔离是指将潜在的、可能因失控造成人身伤害、环境损害、设备损坏、财产损失的能量进行有效的控制、隔离和保护。包括机械隔离、工艺隔离、电气隔离、放射源隔离等。 c)对放射源釆取相应安全处置措施。 |

| 4.3 进入作业现场的人员应正确佩戴满足GB39800.1要求的个体防护装备。 |

| 4.4 作业前,危险化学品企业应对参加作业的人员进行安全措施交底,主要包括: a)作业现场和作业过程中可能存在的危险、有害因素及采取的具体安全措施与应急措施; b)会同作业单位组织作业人员到作业现场,了解和熟悉现场环境,进一步核实安全措施的可靠性,熟悉应急救援器材的位置及分布; c)涉及断路、动土作业时,应对作业现场的地下隐蔽工程进行交底。 |

| 4.5 作业前,危险化学品企业应组织作业单位对作业现场及作业涉及的设备、设施、工器具等进行检査,并使之符合如下要求: a)作业现场消防通道、行车通道应保持畅通,影响作业安全的杂物应清理干净; b)作业现场的梯子、栏杆、平台、算于板、盖板等设施应完整、牢固,采用的临时设施应确保安全; c)作业现场可能危及安全的坑、井、沟、孔洞等应采取有效防护措施,并设警示标志;需要检修的设备上的电器电源应可靠断电,在电源开关处加锁并加挂安全警示牌; d)作业使用的个体防护器具、消防器材、通信设备、照明设备等应完好; e)作业时使用的脚手架、起重机械、电气焊(割)用具、手持电动工具等各种工器具符合作业安全要求,超过安全电压的手持式、移动式电动工器具应逐个配置漏电保护器和电源开关; f)设置符合GB2894的安全警示标志; g)按照GB30077要求配备应急设施; h)腐蚀性介质的作业场所应在现场就近(30m内)配备人员应急用冲洗水源。 |

| 4.6 作业前,危险化学品企业应组织办理作业审批手续,并由相关责任人签字审批。同一作业涉及两种或两种以上特殊作业时,应同时执行各自作业要求,办理相应的作业审批手续。 作业时,审批手续应齐全、安全措施应全部落实、作业环境应符合安全要求。 |

| 4.7 同一作业区域应减少、控制多工种、多层次交叉作业,最大限度避免交叉作业;交叉作业应由危险化学品企业指定专人统一协调管理,作业前要组织开展交叉作业风险辨识,采取可靠的保护措施,并保持作业之间信息畅通,确保作业安全。 |

| 4.8 当生产装置或作业现场出现异常,可能危及作业人员安全时,作业人员应立即停止作业,迅速撤离,并及时通知相关单位及人员。 |

| 4.9 特殊作业涉及的特种作业和特种设备作业人员应取得相应资格证书,持证上岗。界定为GBZ/T260中规定的职业禁忌证者不应参与相应作业。 |

| 4.10 作业期间应设监护人。监护人应由具有生产(作业)实践经验的人员担任,并经专项培训考试合格,佩戴明显标识,持培训合格证上岗。 监护人的通用职责要求: a)作业前检査安全作业票。安全作业票应与作业内容相符并在有效期内;核査安全作业票中各项安全措施已得到落实。 b)确认相关作业人员持有效资格证书上岗。 c)核査作业人员配备和使用的个体防护装备满足作业要求。 d)对作业人员的行为和现场安全作业条件进行检査与监督,负责作业现场的安全协调与联系。 e)当作业现场出现异常情况时应中止作业,并采取安全有效措施进行应急处置,当作业人员违章时,应及时制止违章,情节严重时,应收回安全作业票、中止作业。 f)作业期间,监护人不应擅自离开作业现场且不应从事与监护无关的事。确需离开作业现场时,应收回安全作业票,中止作业。 |

| 4.11 作业审批人的职责要求: a)应在作业现场完成审批工作; b)应核査安全作业票审批级别与企业管理制度中规定级别一致情况,各项审批环节符合企业管理要求情况; c)应核査安全作业票中各项风险识别及管控措施落实情况。 |

| 4.12 作业时使用的移动式可燃、有毒气体检测仪,氧气检测仪应符合GB15322.3和GB/T50493-2019中5.2的要求。 |

| 4.13 作业现场照明系统配置要求: a)作业现场应设置满足作业要求的照明装备; b)受限空间内使用的照明电压不应超过36V,并满足安全用电要求;在潮湿容器、狭小容器内作业电压不应超过12V;在盛装过易燃易爆气体、液体等介质的容器内作业应使用防爆灯具;在可燃性粉尘爆炸环境作业时应采用符合相应防爆等级要求的灯具; c)作业现场可能危及安全的坑、井、沟、孔洞等周围,夜间应设警示红灯; d)动力和照明线路应分路设置。 |

| 4.14 作业完毕,应及时恢复作业时拆移的盖板、箅子板、扶手、栏杆、防护罩等安全设施的使用功能,恢复临时封闭的沟渠或地井,并清理作业现场,恢复原状。 |

| 4.15 作业完毕,应及时进行验收确认。 |

| 4.16 作业内容变更、作业范围扩大、作业地点转移或超过安全作业票有效期限时,应重新办理安全作业票。 |

| 4.17 工艺条件、作业条件、作业方式或作业环境改变时,应重新进行作业危害分析,核对风险管控措施,重新办理安全作业票。 |

| 4.18 安全作业票应规范填写,不得涂改。安全作业票样式和管理见附录A和附录B。 |

| 5 动火作业 |

| 5.1 作业分级 |

| 5.1.1 固定动火区外的动火作业分为特级动火、一级动火和二级动火三个级别;遇节假日、公休日、夜间或其他特殊情况,动火作业应升级管理。 |

| 5.1.2 特级动火作业:在火灾爆炸危险场所处于运行状态下的生产装置设备、管道、储罐、容器等部位上进行的动火作业(包括带压不置换动火作业);存有易燃易爆介质的重大危险源罐区防火堤内的动火作业。 |

| 5.1.3 一级动火作业:在火灾爆炸危险场所进行的除特级动火作业以外的动火作业,管廊上的动火作业按一级动火作业管理。 |

| 5.1.4 二级动火作业:除特级动火作业和一级动火作业以外的动火作业。 生产装置或系统全部停车,装置经清洗、置换、分析合格并采取安全隔离措施后,根据其火灾、爆炸危险性大小,经危险化学品企业生产负责人或安全管理负責人批准,动火作业可按二级动火作业管理。 |

| 5.1.5 特级、一级动火安全作业票有效期不应超过8h;二级动火安全作业票有效期不应超过72h。 |

| 5.2 作业墓本要求 |

| 5.2.1 动火作业应有专人监护,作业前应清除动火现场及周围的易燃物品,或采取其他有效安全防火措施,并配备消防器材,满足作业现场应急需求。 |

| 5.2.2 凡在盛有或盛装过助燃或易燃易爆危险化学品的设备、管道等生产、储存设施及本文件规定的火灾爆炸危险场所中生产设备上的动火作业,应将上述设备设施与生产系统彻底断开或隔离,不应以水封或仅关闭阀门代替盲板作为隔断措施。 |

| 5.2.3 拆除管线进行动火作业时,应先査明其内部介质危险特性、工艺条件及其走向,并根据所要拆除管线的情况制定安全防护措施。 |

| 5.2.4 动火点周围或其下方如有可燃物、电缆桥架、孔洞、誉井、地沟、水封设施、污水井等,应检查分析并釆取清理或封盖等措施:对于动火点周围15m范围内有可能泄漏易燃、可燃物料的设备设施,应釆取隔离措施:对于受热分解可产生易燃易爆、有毒有害物质的场所,应进行风险分析并采取清理或封盖等防护措施。 |

| 5.2.5 在有可燃物构件和使用可燃物做防腐内衬的设备内部进行动火作业时,应采取防火隔绝措施。 |

| 5.2.6 在作业过程中可能释放出易燃易爆、有毒有害物质的设备上或设备内部动火时,动火前应进行风险分析,并采取有效的防范措施,必要时应连续检测气体浓度,发现气体浓度超限报警时,应立即停止作业:在较长的物料管线上动火,动火前应在彻底隔绝区域内分段采样分析。 |

| 5.2.7 在生产、使用、储存氧气的设备上进行动火作业时,设备内氧含量不应超过23.5%(体积分数)。 |

| 5.2.8 在油气罐区防火堤内进行动火作业时,不应同时进行切水、取样作业。 |

| 5.2.9 动火期间,距动火点30m内不应排放可燃气体:距动火点15m内不应排放可燃液体:在动火点10m范围内、动火点上方及下方不应同时进行可燃溶剂清洗或喷漆作业:在动火点10m范围内不应进行可燃性粉尘清扫作业。 |

| 5.2.10 在厂内铁路沿线25m以内动火作业时,如遇装有危险化学品的火车通过或停留时,应立即停止作业。 |

| 5.2.11 特级动火作业应采集全过程作业影像,且作业现场使用的摄录设备应为防爆型。 |

| 5.2.12 使用电焊机作业时,电焊机与动火点的间距不应超过10m,不能满足要求时应将电焊机作为动火点进行管理。 |

| 5.2.13 使用气焊、气割动火作业时,乙焕瓶应直立放置,不应卧放使用;氧气瓶与乙焕瓶的间距不应小于5m。二者与动火点间距不应小于10m,并应采取防晒和防倾倒措施;乙炔瓶应安装防回火装置。 |

| 5.2.14 作业完毕后应清理现场,确认无残留火种后方可离开。 |

| 5.2.15 遇五级风以上(含五级风)天气,禁止露天动火作业;因生产确需动火.动火作业应升级管理。 |

| 5.2.16 涉及可燃性粉尘环境的动火作业应满足GB15577要求。 |

| 5.3 动火分析及合格判定指标 |

| 5.3.1 动火作业前应进行气体分析,要求如下: a)气体分析的检测点要有代表性,在较大的设备内动火,应对上、中、下(左、中、右)各部位进行检测分析; b)在管道、储罐、塔器等设备外壁上动火,应在动火点10m范围内进行气体分析,同时还应检测设备内气体含量:在设备及管道外环境动火,应在动火点10m范围内进行气体分析; c)气体分析取样时间与动火作业开始时间间隔不应超过30min; d)特级、一级动火作业中断时间超过30min,二级动火作业中断时间超过60min,应重新进行气体分析;每日动火前均应进行气体分析;特级动火作业期间应连续进行监测。 |

| 5.3.2 动火分析合格判定指标为: a)当被测气体或蒸气的爆炸下限大于或等于4%时,其被测浓度应不大于0.5%(体积分数): b)当被测气体或蒸气的爆炸下限小于4%时,其被测浓度应不大于0.2%(体积分数)。 |

| 5.4 特级动火作业要求 |

| 5.4.1 特级动火作业应符合5.2,5.3的规定。 |

| 5.4.2 特级动火作业还应符合以下规定: a)应预先制定作业方案,落实安全防火防爆及应急措施; b)在设备或管道上进行特级动火作业时,设备或管道内应保持微正压; c)存在受热分解爆炸、自爆物料的管道和设备设施上不应进行动火作业; d)生产装置运行不稳定时,不应进行带压不置换动火作业。 |

| 5.5 固定动火区管理 |

| 5.5.1 固定动火区的设定应由危险化学品企业审批后确定,设置明显标志;应每年至少对固定动火区进行一次风险辨识.周围环境发生变化时,危险化学品企业应及时辨识、重新划定。 |

| 5.5.2 固定动火区的设置应满足以下安全条件要求: a)不应设置在火灾爆炸危险场所; b)应设置在火灾爆炸危险场所全年最小频率风向的下风或侧风方向,并与相邻企业火灾爆炸危险场所满足防火间距要求, c)距火灾爆炸危险场所的厂房、库房、罐区、设备、装置、害井、排水沟、水封设施等不应小于30m. d)室内固定动火区应以实体防火墙与其他部分隔开,门窗外开,室外道路畅通; e)位于生产装置区的固定动火区应设置带有声光报警功能的固定式可燃气体检测报警器; f)固定动火区内不应存放可燃物及其他杂物,应制定并落实完善的防火安全措施,明确防火责任人。 |

| 6 受限空间作业 |

| 6.1 作业前,应对受限空间进行安全隔离,要求如下: a)与受限空间连通的可能危及安全作业的管道应釆用加盲板或拆除一段管道的方式进行隔离:不应采用水封或关闭阀门代替盲板作为隔断措施; b)与受限空间连通的可能危及安全作业的孔、洞应进行严密封堵; c)对作业设备上的电器电源,应采取可靠的断电措施,电源开关处应上锁并加挂警示牌。 |

| 6.2 作业前,应保持受限空间内空气流通良好,可采取如下措施: a)打开人孔、手孔、料孔、风门、烟门等与大气相通的设施进行自然通风; b)必要时,可采用强制通风或管道送风,管道送风前应对管道内介质和风源进行分析确认; c)在忌氧环境中作业,通风前应对作业环境中与氧性质相抵的物料采取卸放、置换或清洗合格的措施,达到可以通风的安全条件要求。 |

| 6.3 作业前,应确保受限空间内的气休环境满足作业要求,内容如下: a)作业前30min内,对受限空间进行气体检测,检测分析合格后方可进入; b)检测点应有代表性,容积较大的受限空间,应对上、中、下(左、中、右)各部位进行检测分析; c)检测人员进入或探入受限空间检测时,应佩戴6.6中规定的个体防护装备; d)涂刷具有挥发性溶剂的涂料时,应采取强制通风措施; e)不应向受限空间充纯氧气或富氧空气; f)作业中断时间超过60min时,应重新进行气体检测分析。 |

| 6.4 受限空间内气体检测内容及要求如下: a)氧气含量为19.5%〜21%(体积分数),在富氧环境下不应大于23.5%(体积分数); b)有毒物质允许浓度应符合GBZ2.1的规定; c)可燃气体、蒸气浓度要求应符合5.3.2的规定。 |

| 6.5 作业时,作业现场应配置移动式气体检测报警仪,连续检测受限空间内可燃气体、有毒气体及氧气浓度,并2h记录1次:气体浓度超限报警时,应立即停止作业、撤离人员、对现场进行处理,重新检测合格后方可恢复作业。 |

| 6.6 进入受限空间作业人员应正确穿戴相应的个体防护装备。进入下列受限空间作业应采取如下防护措施: a)缺氧或有毒的受限空间经清洗或置换仍达不到6.4要求的,应佩戴满足GB/T18664要求的隔绝式呼吸防护装备,并正确拴带救生绳; b)易燃易爆的受限空间经清洗或置换仍达不到6.4要求的,应穿防静电工作服及工作鞋,使用防爆工器具; c)存在酸碱等腐蚀性介质的受限空间,应穿戴防酸碱防护服、防护鞋、防护手套等防腐蚀装备; d)在受限空间内从事电焊作业时,应穿绝缘鞋; e)有噪声产生的受限空间,应佩戴耳塞或耳罩等防噪声护具; f)有粉尘产生的受限空间,应在满足GB15577要求的条件下,按GB39800.1要求佩戴防尘口罩等防尘护具; g)高温的受限空间,应穿戴髙温防护用品,必要时采取通风、隔热等防护措施; h)低温的受限空间,应穿戴低温防护用品,必要时采取供暖措施; i)在受限空间内从事清污作业,应佩戴隔绝式呼吸防护装备,并正确拴带救生绳: j)在受限空间内作业时,应配备相应的通信工具。 |

| 6.7 当一处受限空间存在动火作业时,该处受限空间内不应安排涂刷油漆、涂料等其他可能产生有毒有害、可燃物质的作业活动。 |

| 6.8 对监护人的特殊要求: a)监护人应在受限空间外进行全程监护,不应在无任何防护措施的情况下探入或进入受限空间; b)在风险较大的受限空间作业时,应增设监护人员,并随时与受限空间内作业人员保持联络; c)监护人应对进入受限空间的人员及其携带的工器具种类、数量进行登记,作业完毕后再次进行清点,防止遗漏在受限空间内。 |

| 6.9 受限空间作业应满足的其他要求: a)受限空间出入口应保持畅通; b)作业人员不应携带与作业无关的物品进入受限空间;作业中不应抛掷材料、工器具等物品;在有毒、缺氧环境下不应摘下防护面具; c)难度大、劳动强度大、时间长、高温的受限空间作业应釆取轮换作业方式; d)接入受限空间的电线、电缆、通气管应在进口处进行保护或加强绝缘,应避免与人员出入使用同一出入口; e)作业期间发生异常情况时,未穿戴6.6规定个体防护装备的人员严禁入内救援; f)停止作业期间,应在受限空间入口处增设警示标志,并采取防止人员误入的措施; g)作业结束后,应将工器具带出受限空间。 |

| 6.10 受限空间安全作业票有效期不应超过24h。 |

| 7 盲板抽堵作业 |

| 7.1 作业前,危险化学品企业应预先绘制盲板位置图,对盲板进行统一编号,并设专人统一指挥作业。 |

| 7.2 在不同危险化学品企业共用的管道上进行盲板抽堵作业,作业前应吿知上下游相关单位。 |

| 7.3 作业单位应根据管道内介质的性质、温度、压力和管道法兰密封面的口径等选择相应材料、强度、口径和符合设计、制造要求的盲板及垫片,高压盲板使用前应经超声波探伤:盲板选用应符合HG/T21547或JB/T2772的要求。 |

| 7.4 作业单位应按位置图进行盲板抽堵作业,并对每个盲板进行标识,标牌编号应与盲板位置图上的盲板编号一致,危险化学品企业应逐一确认并做好记录。 |

| 7.5 作业前,应降低系统管道压力至常压,保持作业现场通风良好,并设专人监护。 |

| 7.6 在火灾爆炸危险场所进行盲板抽堵作业时,作业人员应穿防静电工作服、工作鞋,并使用防爆工具:距盲板抽堵作业地点30m内不应有动火作业。 |

| 7.7 在强腐蚀性介质的管道、设备上进行盲板抽堵作业时,作业人员应采取防止酸碱化学灼伤的措施。 |

| 7.8 在介质温度较高或较低、可能造成人员烫伤或冻伤的管道、设备上进行盲板抽堵作业时,作业人员应采取防烫、防冻措施。 |

| 7.9 在有毒介质的管道、设备上进行盲板抽堵作业时,作业人员应按GB 39800.1的要求选用防护用具。在涉及硫化氢、氯气、氨气、一氧化碳及氰化物等毒性气体的管道、设备上进行作业时,除满足上述要求外,还应佩戴移动式气体检测仪。 |

| 7.10 不应在同一管道上同时进行两处或两处以上的盲板抽堵作业。 |

| 7.11 同一盲板的抽、堵作业,应分别办理盲板抽、堵安全作业票,一张安全作业票只能进行一块盲板的一项作业。 |

| 7.12 盲板抽堵作业结束,由作业单位和危险化学品企业专人共同确认。 |

| 8 高处作业 |

| 8.1 作业分级 |

| 8.1.1 作业高度h按照GB/T 3608分为四个区段,2m≤h≤5m;5m<h≤15m;15m<h≤30m;h>30m。 |

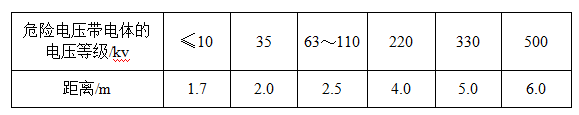

| 8.1.2 直接引起坠落的客观危险因素主要分为9种: a)阵风同外国籍五级(风速8.0m/s)以上; b)平均气温等于或低于5℃的作业环境; c)接触冷水温度等于或低于12℃的作业; d)作业场地有冰、雪、霜、油、水等易滑物; e)作业场所光线不足或能见度差; f)作业活动范围与危险电压带电体距离小于表1的规定; 表1 作业活动范围与危险电压带电体的距离  g)摆动,立足处不是平面或只有很小的平面,即任一边小于500mm的矩形平面、直径小于500mm的圆形平面或具有类似尺寸的其他形状的平面,致使作业者无法维持正常姿势; h)存在有毒气体或空气中含氧量低于19.5%(体积分数)的作业环境; i)可能会引起各种灾害事故的作业环境和抢救突然发生的各种灾害事故。 |

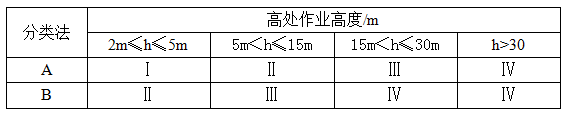

| 8.1.3 不存在8.1.2列出的任一种客观危险因素的高处作业按表2规定的A类法分级,存在8.1.2列出的一种或一种以上客观危险因素的高处作业按表2规定的B类法分级。 表2 高处作业分级  |

| 8.2 作业要求 |

| 8.2.1 高处作业人员应正确佩戴符合GB6095要求的安全带及符合GB 24543要求的安全绳,30m以上高处作业应配备通信联络工具。 |

| [1/2] 每页100条 共169条记录 |