| 【法规和规章】 | 【标准和规范】 | 【操作规程】 |

石油化工企业设计防火标准【2018年版】(GB 50160—2008)

| 【适用范围】 | |

| 1 总则 |

| 1.0.1 为了防止和减少石油化工企业火灾危害,保护人身和财产的安全,制定本标准。 1.0.2 本标准适用于石油化工企业新建、扩建或改建工程的防火设计。 1.0.3 石油化工企业的防火设计除应执行本标准外,尚应符合国家现行的有关标准的规定。 |

| 2 术语 |

| 2.0.1 石油化工企业 以石油、天然气及其产品为原料,生产、储运各种石油化工产品的炼油厂、石油化工厂、石油化纤厂或其联合组成的工厂。 |

| 2.0.2 厂区 工厂围墙或边界内由生产区、公用和辅助生产设施区及生产管理区组成的区域。 |

| 2.0.3 生产区 由使用、产生可燃物质和可能散发可燃气体的工艺装置或设施组成的区域。 |

| 2.0.4 公用和辅助生产设施 不直接参加石油化工生产过程,在石油化工生产过程中对生产起辅助作用的必要设施。 |

| 2.0.5 全厂性重要设施 发生火灾时,影响全厂生产或可能造成重大人身伤亡的设施。全厂性重要设施可分为以下两类: 第一类全厂性重要设施:发生火灾时可能造成重大人身伤亡的设施。 第二类全厂性重要设施:发生火灾时影响全厂生产的设施。 |

| 2.0.6 区域性重要设施 发生火灾时影响部分装置生产或可能造成局部区域人身伤亡的设施。 |

| 2.0.7 明火地点fired site 室内外有外露火焰、赤热表面的固定地点。 |

| 2.0.8 明火设备 燃烧室与大气连通,非正常情况下有火焰外露的加热设备和废气焚烧设备。 |

| 2.0.9 散发火花地点 有飞火的烟囱、室外的砂轮、电焊、气焊(割)、室外非防爆的电气开关等固定地点。 |

| 2.0.10 装置区 由一个或一个以上的独立石油化工装置或联合装置组成的区域。 |

| 2.0.11 联合装置 由两个或两个以上独立装置集中紧凑布置,且装置间直接进料,无供大修设置的中间原料储罐,其开工或停工检修等均同步进行,视为一套装置。 |

| 2.0.12 装置 一个或一个以上相互关联的工艺单元的组合。 |

| 2.0.13 装置内单元 按生产流程完成一个工艺操作过程的设备、管道及仪表等的组合体。 |

| 2.0.14 工艺设备 为实现工艺过程所需的反应器、塔、换热器、容器、加热炉、机泵等。 |

| 2.0.15 封闭式厂房(仓库) 设有屋顶,建筑外围护结构全部釆用封闭式墙体(含门、窗)构造的生产性(储存性)建筑物。 |

| 2.0.16 半敞开式厂房 设有屋顶,建筑外围护结构局部釆用封闭式墙体,所占面积不超过该建筑外围护体表面面积的1/2(不含屋顶的面积)的生产性建筑物。 |

| 2.0.17 敞开式厂房 设有屋顶,不设建筑外围护结构的生产性建筑物。 |

| 2.0.18 装置储罐(组) 在装置正常生产过程中,不直接参加工艺过程,但工艺要求,为了平衡生产、产品质量检测或一次投入等需要在装置内布置的储罐(组)。 |

| 2.0.19 液化烃 在15℃时,蒸气压大于0.1MPa的烃类液体及其他类似的液体,不包括液化天然气。 |

| 2.0.20 液化石油气(LPG) 在常温常压下为气态,经压缩或冷却后为液态的C3、G及其混合物。 |

| 2.0.21 沸溢性液体 当罐内储存介质温度升高时,由于热传递作用,使罐底水层急速汽化,而会发生沸溢现象的黏性烃类混合物。 |

| 2.0.22 防火堤dike 可燃液态物料储罐发生泄漏事故时,防止液体外流和火灾蔓延的构筑物。 |

| 2.0.23 隔堤intermediatedike 用于减少防火堤内储罐发生少量泄漏事故时的影响范围,而将一个储罐组分隔成多个分区的构筑物。 |

| 2.0.24 罐组 布置在一个防火堤内的一个或多个储罐。 |

| 2.0.25 罐区 tank farm 一个或多个罐组构成的区域。 |

| 2.0.26 浮顶罐 在敞开的储罐内安装浮舱顶的储罐,又称为外浮顶罐。 |

| 2.0.27 常压储罐 设计压力小于或等于6.9kPa(罐顶表压)的储罐。 |

| 2.0.28 低圧储罐 设计压力大于6.9kPa且小于0.1MPa(罐顶表压)的储罐。 |

| 2.0.29 压力储罐 设计压力大于或等于0.1MPa(罐顶表压)的储罐。 |

| 2.0.30 单防罐 带隔热层的单壁储罐或由内罐和外罐组成的储罐。其内罐能适应储存低温冷冻液体的要求,外罐主要是支撑和保护隔热层,并能承受气体吹扫的压力,但不能储存内罐泄漏出的低温冷冻液体。 |

| 2.0.31 双防罐 由内罐和外罐组成的储罐。其内罐和外罐都能适应储存低温冷冻液体,在正常操作条件下,内罐储存低温冷冻液体,外罐能够储存内罐泄漏出来的冷冻液体,但不能限制内罐泄漏的冷冻液体所产生的气体排放。 |

| 2.0.32 全防罐 由内罐和外罐组成的储罐。其内罐和外罐都能适应储存低温冷冻液体,内外罐之间的距离为1〜2m,罐顶由外罐支撑,在正常操作条件下内罐储存低温冷冻液体,外罐既能储存冷冻液体,又能限制内罐泄漏液体所产生的气体排放。 |

| 2.0.33 火炬系统 flare system 通过燃烧方式处理排放可燃气体的一种设施,分高架火炬、地面火炬等。由排放管道、分液设备、阻火设备、火炬燃烧器、点火系统、火炬筒及其他部件等组成。 |

| 2.0.34 稳高压消防水系统 釆用稳压泵维持管网的消防水压力大于或等于0.7MPa的消防水系统。 |

| 2.0.35 厂际管道 石油化工企业、油库、油气码头等相互之间输送可燃气体、液化烃和可燃液体物料的管道(石油化工园区除外)。其特征是管道敷设在石油化工企业、油库、油气码头等围墙或用地边界线之间且通过公共区域、长度小于或等于30km。 |

| 3 火灾危险性分类 |

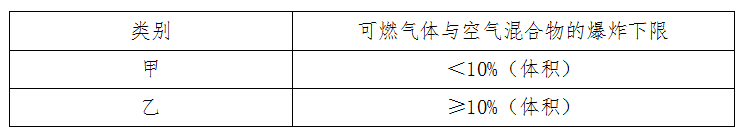

| 3.0.1 可燃气体的火灾危险性应按表3.0.1分类。 表3.0.1 可燃气体的火灾危险性分类  |

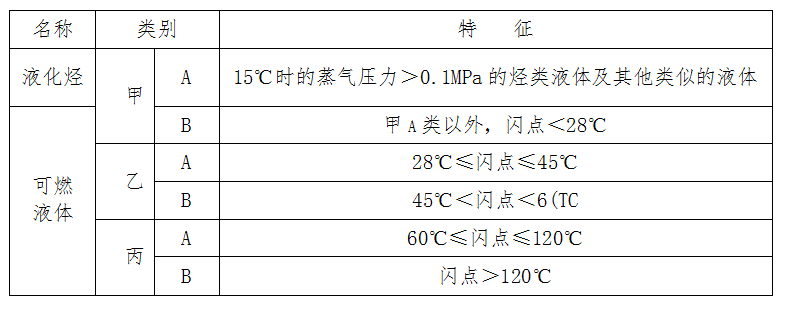

| 3.0.2 液化烃、可燃液体的火灾危险性分类应按表3.0.2分类,并应符合下列规定: 1.操作温度超过其闪点的乙类液体应视为甲b类液体; 2.操作温度超过其闪点的丙a类液体应视为乙a类液体; 3.操作温度超过其闪点的丙b类液体应视为乙b类液体;操作温度超过其沸点的丙b类液体应视为乙a类液体。 表3.0.2 液化烃、可燃液体的火灾危险性分类  |

| 3.0.3 固体的火灾危险性分类应按现行国家标准《建筑设计防火规范》GB 50016的有关规定执行。 |

| 3.0.4 设备的火灾危险类别应按其处理、储存或输送介质的火灾危险性类别确定。 |

| 3.0.5 房间的火灾危险性类别应按房间内设备的火灾危险性类别确定。当同一房间内布置有不同火灾危险性类别设备时,房间的火灾危险性类别应按其中火灾危险性类别最高的设备确定。但当火灾危险类别最高的设备所占面积比例小于5%,且发生事故时,不足以蔓延到其他部位或釆取防火措施能防止火灾蔓延时,可按火灾危险性类别较低的设备确定。 |

| 4 区域规划与工厂总平面布置 |

| 4.1 区域规划 |

| 4.1.1 在进行区域规划时,应根据石油化工企业及其相邻工厂或设施的特点和火灾危险性,结合地形、风向等条件,合理布置。 |

| 4.1.2 石油化工企业应远离人口密集区、饮用水源地、重要交通枢纽等区域,并宜位于邻近城镇或居民区全年最小频率风向的上风侧。 |

| 4.1.3 在山区或丘陵地区,石油化工企业的生产区应避免布置在窝风地带。 |

| 4.1.4 石油化工企业的生产区沿江河岸布置时,宜位于邻近江河的城镇、重要桥梁、大型锚地、船厂等重要建筑物或构筑物的下游。 |

| 4.1.5 石油化工企业应釆取防止泄漏的可燃液体和受污染的消防水排出厂外的措施。 |

| 4.1.6 公路和地区架空电力线路严禁穿越生产区。 |

| 4.1.7 当区域排洪沟通过厂区时: 1.不宜通过生产区; 2.应釆取防止泄漏的可燃液体和受污染的消防水流入区域排洪沟的措施。 |

| 4.1.8 地区输油(输气)管道不应穿越厂区。 |

| ★4.1.9 石油化工企业与相邻工厂或设施的防火间距不应小于表4.1.9的规定。 高架火炬的防火间距应根据人或设备允许的辐射热强度计算确定,对可能携带可燃液体的高架火炬的防火间距不应小于表4.1.9的规定。 表4.1.9 石油化工企业与相邻工厂或设施的防火间距  注:1本表中相邻工厂指除石油化工企业和油库以外的工厂; 2 括号内指防火间距起止点; 3 当相邻设施为港区陆域、重要物品仓库和堆场、军事设施、机场等,对石油化工企业的安全距离有精殊要求时,应按有关规定执行; 3A 液化烃罐组与电压等级330kv〜lOOOkv的架空电力线路的防火间距不应小于100m; 3B 单罐容积大于等于50000m3的甲、乙类液体储罐与居民区、公共福利设施、村庄的防火间距不应小于120m; 4 丙类可燃液体罐组的防火间距,可按甲、乙类可燃液体罐组的规定减少25%; 5 丙类工艺装置或设施的防火间距,可按甲、乙类工艺装置或设施的规定减少25%; 6 地面敷设的地区输油(输气)管道的防火间距,可按地区埋地输油(输气)管道的规定增加50%; 7 当相邻工厂围墙内为非火灾危险性设施时,其与全厂性或区域性重要设施防火间距最小可为25m; 8 表中“—”表示无防火间距要求或执行相关规范。 |

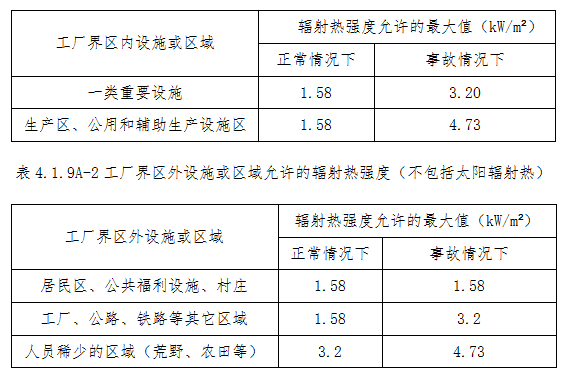

| ★4.1.9A 高架火炬不同辐射热强度范围内允许布置的设施或区域宜符合表4.1.9A-1和4.1.9A-2的规定。 表4.1.9A-1 工厂界区内设施或区域允许的辐射热强度(不包括太阳辐射热)  |

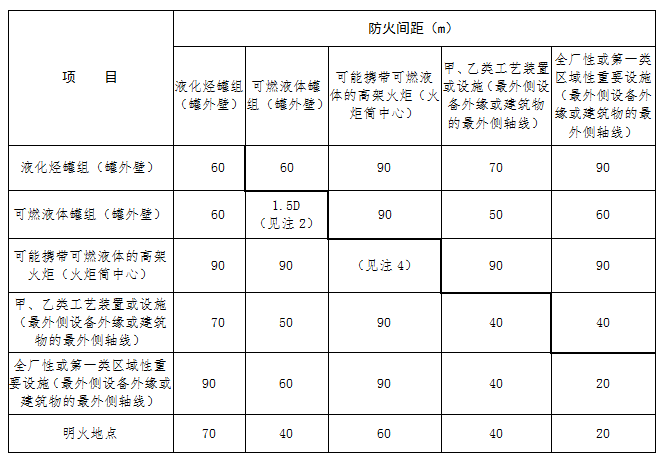

| 4.1.10 石油化工企业与同类企业及油库的防火间距不应小于表4.1.10的规定。 高架火炬的防火间距应根据人或设备允许的辐射热强度计算确定,对可能携带可燃液体的高架火炬的防火间距不应小于表4.1.10的规定。 表4.1.10 石油化工企业与同类企业及油库的防火间距  注:1 括号内指防火间距起止点; 2 表中D为较大罐的直径。当1.5D小于30m时,取30m;当1.5D大于60m时,可取60m;当丙类可燃液体罐相邻布置时,防火间距可取30m; 3 与散发火花地点的防火间距,可按与明火地点的防火间距减少50%,但不应小于20m;但散发火花地点应布置在火灾爆炸危险区域之外; 4 辐射热不应影响相邻火炬的检修和运行; 5 丙类工艺装置或设施的防火间距,可按甲、乙类工艺装置或设施的规定减少10m(火炬除外),但不应小于30m; 6 第二类区域性重要设施的防火间距,可按全厂性或第一类区域性重要设施的规定减少25%(火炬除外),但不应小于20m; |

| 4.1.11 石油化工企业与石油化工园区的公用设施、铁路走行线的防火间距不应小于表4.1.11的规定。 高架火炬的防火间距应根据人或设备允许的辐射热强度计算确定,对可能携带可燃液体的高架火炬的防火间距不应小于表4.1.11的规定。 表4.1.11 石油化工企业与石油化工园区的公用设施、铁路走行线的防火间距  注:1 括号内指防火间距起止点; 2 单罐容积大于等于50000m3的可燃液体储罐与人员集中的公用设施的防火间距不应小于100m; 3 丙类工艺装置或设施的防火间距,可按甲、乙类工艺装置或设施的规定减少10m,但不应小于20m; 4 铁路走行线应布置在火灾爆炸危险区域之外。 |

| 4.1.12 石油化工园区内的公用管道应布置在石油化工企业的围墙或用地边界线外,且输送可燃气体、液化烃和可燃液体的公用管道(中心)与石油化工企业内的生产区及重要设施的防火间距不应小于10m。 |

| 4.2 工厂总平面布置 |

| 4.2.1 工厂总平面应根据工厂的生产流程及各组成部分的生产特点和火灾危险性,结合地形、风向等条件,按功能分区集中布置。 |

| 4.2.2 可能散发可燃气体的工艺装置、罐组、装卸区或全厂性污水处理场等设施宜布置在人员集中场所及明火或散发火花地点的全年最小频率风向的上风侧。 |

| 4.2.3 全厂性办公楼、中央控制室、中央化验室、总变电所等重要设施应布置在相对高处。液化烃罐组或可燃液体罐组不应毗邻布置在高于工艺装置、全厂性重要设施或人员集中场所的阶梯上。但受条件限制或有工艺要求时,可燃液体原料储罐可毗邻布置在高于工艺装置的阶梯上,但应釆取防止泄漏的可燃液体流入工艺装置、全厂性重要设施或人员集中场所的措施。 |

| 4.2.4 液化烃罐组或可燃液体罐组不宜紧靠排洪沟布置。 |

| 4.2.5 空分站应布置在空气清洁地段,并宜位于散发乙炔及其他可燃气体、粉尘等场所的全年最小频率风向的下风侧。 |

| 4.2.5A 中央控制室宜布置在行政管理区。 |

| 4.2.6 全厂性的高架火炬宜位于生产区全年最小频率风向的上风侧。 |

| 4.2.6A 2座及2座以上的高架火炬宜集中布置在同一个区域。火炬高度和火炬之间的防 火间距应确保事故放空时辐射热不影响相邻火炬的检修和运行。 |

| 4.2.7 汽车装卸设施、液化烃灌装站及各类物品仓库等机动车辆频繁进出的设施应布置在厂区边缘或厂区外,并宜设围墙独立成区。 |

| 4.2.8 罐区泡沫站应布置在罐组防火堤外的非防爆区,与可燃液体罐的防火间距不宜小于20m。 |

| 4.2.8A 事故水池和雨水监测池宜布置在厂区边缘的较低处,可与污水处理场集中布置。事故水池距明火地点的防火间距不应小于25m,距可能携带可燃液体的高架火炬防火间距不应小于60m。 |

| 4.2.8B 区域性含油污水提升设施应布置在装置及单元外,距离明火地点、重要设施及工艺装置内的变配电、机柜间等的防火间距不应小于15m,距可能携带可燃液体的高架火炬防火间距不应小于60m。 |

| 4.2.9 釆用架空电力线路进出厂区的总变电所应布置在厂区边缘。 |

| 4.2.10 消防站的位置应符合下列规定: 1 消防站的服务范围应按行车路程计,行车路程不宜大于2.5km,并且接火警后消防车到达火场的时间不宜超过5min。对丁、戊类的局部场所,消防站的服务范围可加大到4km; 2 应便于消防车迅速通往工艺装置区和罐区; 3 宜避开工厂主要人流道路; 4 宜远离噪声场所; 5 宜位于生产区全年最小频率风向的下风侧。 |

| 4.2.11 厂区的绿化应符合下列规定: 1、生产区不应种植含油脂较多的树木,宜选择含水分较多的树种; 2、工艺装置或可燃气体、液化烃、可燃液体的罐组与周围消防车道之间不宜种植绿篱或茂密的灌木丛; 3、在可燃液体罐组防火堤内可种植生长高度不超过15cm、含水分多的四季常青的草皮; 4、液化烃罐组防火堤内严禁绿化; 5、厂区的绿化不应妨碍消防操作。 |

| ★4.2.12 石油化工企业总平面布置的防火间距除本标准另有规定外,不应小于表4.2.12的规定。工艺装置或设施(罐组除外)之间的防火间距应按相邻最近的设备、建筑物确定,其防火间距起止点应符合本标准附录A的规定。高架火炬的防火间距应根据人或设备允许的安全辐射热强度计算确定,对可能携带可燃液体的高架火炬的防火间距不应小于表4.2.12规定。 表 4.2.12 石油化工厂总平面布置的防火间距(m)【点击查看此表】 注:1 分子适用于石油化工装置,分母适用于炼油装置; 2 工艺装置或可能散发可燃气体的设施与工艺装置明火加热炉的防火间距应按明火地点的防火间距确定; 3 工厂消防站与甲类工艺装置的防火间距不应小于50m。区域性重要设施与相邻设施的防火间距,可减少25%(火炬除外); 4 与散发火花地点的防火间距,可按与明火地点的防火间距减少50%(火炬除外)。但散发火花地点应布置在火灾爆炸危险区域之外; 5 罐组与其他设施的防火间距按相邻最大罐容积确定;埋地储罐与其他设施的防火间距可减少50%(火炬除外)。当固定顶可燃液体罐釆用氮气密封时,其与相邻设施的防火间距可按浮顶、内浮顶罐处理;丙b类固定顶罐与其他设施的防火间距可按丙a类固定顶罐减少25%(火炬除外); 6 单罐容积等于或小于lOOOm3,防火间距可减少25%(火炬除外);大于50000m3,应增加25%(火炬除外); 7 丙类液体,防火间距可减少25%(火炬除外)。当甲b、乙类液体铁路装卸釆用全密闭装卸时,装卸设施的防火间距可减少25%,但不应小于10m(火炬除外); 8 本项包括可燃气体、助燃气体的实瓶库。乙、丙类物品库(棚)和堆场防火间距可减少25%(火炬除外);丙类可燃固体堆场可减少50%(火炬除外); 9 丙类泵(房),防火间距可减少25%(火炬除外),但当地上可燃液体储罐单罐容积大于5OOm3时,不应小于10m;地上可燃液体储罐单罐容积小于或等于5OOm3时,不应小于8m; 10 污油泵的防火间距可按隔油池的防火间距减少25%(火炬除外);其他设备或构筑物防火间距不限; 11 铁路走行线和原料产品运输道路应布置在火灾爆炸危险区域之外,括号内的数字用于原料及产品运输道路; 12 表中“—”表示无防火间距要求或执行相关规范。 |

| 4.3 厂内道路 |

| 4.3.1 工厂主要出入口不应少于2个,并宜位于不同方位。 |

| 4.3.2 2条或2条以上的工厂主要出入口的道路应避免与同一条铁路线平交;确需平交时,其中至少有两条道路的间距不应小于所通过的最长列车的长度;若小于所通过的最长列车的长度,应另设消防车道。 |

| 4.3.3 厂内主干道宜避免与调车频繁的厂内铁路线平交。 |

| 4.3.4 装置或联合装置、液化烃罐组、总容积大于或等于120000m3的可燃液体罐组、总容积大于或等于120000m3的两个或两个以上可燃液体罐组应设环形消防车道。可燃液体的储罐区、可燃气体储罐区、装卸区及化学危险品仓库区应设环形消防车道,当受地形条件限制时,也可设有回车场的尽头式消防车道。消防车道的路面宽度不应小于6m,路面内缘转弯半径不宜小于12m,路面上净空高度不应低于5m;占地大于8OOOO㎡的装置或联合装置及含有单罐容积大于50000m3的可燃液体罐组,其周边消防车道的路面宽度不应小于9m,路面内缘转弯半径不宜小于15m。 |

| 4.3.4A 装置区及储罐区的消防道路,两个路口间长度大于300m时,该消防道路中段应设置供火灾施救时用的回车场地,回车场不宜小于18m×l8m(含道路)。 |

| 4.3.5 液化烃、可燃液体、可燃气体的罐区内,任何储罐的中心距至少2条消防车道的距离均不应大于120m;当不能满足此要求时,任何储罐中心与最近的消防车道之间的距离不应大于80m,且最近消防车道的路面宽度不应小于9m。 |

| 4.3.6 在液化烃、可燃液体的铁路装卸区应设与铁路线平行的消防车道,并符合下列规定: 1 若一侧设消防车道,车道至最远的铁路线的距离不应大于80m; 2 若两侧设消防车道,车道之间的距离不应大于200m,超过200m时,其间尚应增设消防车道。 |

| 4.3.7 当道路路面高出附近地面2.5m以上、且在距道路边缘15m范围内,有工艺装置或可燃气体、液化烃、可燃液体的储罐及管道时,应在该段道路的边缘设护墩、矮墙等防护设施。 |

| 4.3.8 管架支柱(边缘)、照明电杆、行道树或标志杆等距道路路面边缘不应小于0.5m。 |

| 4.4 厂内铁路 |

| 4.4.1 厂内铁路宜集中布置在厂区边缘。 |

| 4.4.2 工艺装置的固体产品铁路装卸线可布置在该装置的仓库或储存场(池)的边缘。建筑限界应按现行国家标准《标准规距铁路建筑限界》GB 146.2的有关规定执行。 |

| 4.4.3 当液化烃装卸栈台与可燃液体装卸栈台布置在同一装卸区时,液化烃栈台宜布置在装卸区的一侧。 |

| 4.4.4 在液化烃、可燃液体的铁路装卸区内,内燃机车至另一栈台鹤管的距离应符合下列规定: 1 甲、乙类液体鹤管不应小于12m;甲B、乙类液体采用密闭装卸时,其防火间距可减少25%; 2 丙类液体鹤管不应小于8m。 |

| 4.4.5 当液化烃、可燃液体或甲、乙类固体的铁路装卸线为尽头线时,其车档至最后车位的距离不应小于20m。 |

| 4.4.6 液化烃、可燃液体的铁路装卸线不得兼作走行线。 |

| 4.4.7 液化烃、可燃液体或甲、乙类固体的铁路装卸线停放车辆的线段应为平直段。当受地形条件限制时,可设在半径不小于500m的平坡曲线上。 |

| 4.4.8 在液化烃、可燃液体的铁路装卸区内,两相邻栈台鹤管之间的距离应符合下列规定: 1 甲、乙类液体的栈台鹤管与相邻栈台鹤管之间的距离不应小于10m;甲b、乙类液体釆用密闭装卸时,其防火间距可减少25%; 2 丙类液体的两相邻栈台鹤管之间的距离不应小于7m。 |

| 4.4.9 当固体铁路装卸线与液化烃、可燃液体装卸栈台布置在同一装卸区时,固体铁路装卸线宜布置在装卸区的一侧,并应符合下列规定: 1 甲类固体铁路装卸线与相邻的甲、乙类液体的栈台鹤管之间的距离不应小于20m,与相邻的丙类液体的栈台鹤管之间的距离不应小于15m;甲b、乙类液体釆用密闭装卸时,其防火间距可减少25%; 2 其他固体铁路装卸线与相邻的甲、乙类液体的栈台鹤管之间的距离不应小于15m,与相邻的丙类液体的栈台鹤管之间的距离不应小于10m;甲b、乙类液体釆用密闭装卸时,其防火间距可减少25%。 |

| 4.5 厂际管道规划 |

| 4.5.1 厂际管道应根据项目的总体规划,结合沿线的居民区、村庄、公共福利设施、工厂、交通、电力、水利等建设的现状与规划,以及沿线地区的地形、地貌、地质、地震等自然条件,通过综合分析和技术经济比较,确定线路走向。 |

| 4.5.2 厂际管道不应穿越村庄、居民区、公共福利设施,并应远离人员集中的建筑物和明火设施。 |

| 4.5.3 厂际管道不宜穿越与其无关的工厂。 |

| [1/5] 每页100条 共438条记录 |