| 【法规和规章】 | 【标准和规范】 | 【操作规程】 |

石油化工企业设计防火标准【2018年版】(GB 50160—2008)

| 【适用范围】 | |

| 4.5.4 厂际管道与公路、铁路、市政重力流管道和暗沟(渠)交叉或相邻布置时,应符合下列规定: 1、厂际管道应减少与公路、铁路、市政重力流管道和暗沟(渠)的交叉; 2、埋地厂际管道与市政重力流管道、暗沟(渠)交叉敷设时,厂际管道应布置在市政重力流管道、暗沟(渠)的下方,厂际管道与市政重力流管道、暗沟(渠)的垂直净距不应小于0.5m;埋地敷厂际管道与市政重力流管道、暗沟(渠)平行敷设时,厂际管道与市政重力流管道、暗沟(渠)的净距不应小于5m; 3、架空厂际管道与市政重力流管道、暗沟(渠)平行敷设时,厂际管道与市政重力流管道、暗沟(渠)的净距不应小于8m; 4、厂际管道与市政重力流管道、暗沟(渠)沿道路敷设时,宜分别布置在道路两侧; 5、应釆取防止泄漏的可燃介质流入市政重力流管道、暗沟(渠)的措施。 |

| 4.5.5 厂际管道沿江、河、湖、海岸边敷设时,应釆取防止泄漏的可燃液体流入水域的措施。 |

| 4.5.6 厂际管道应避开滑坡、崩塌、沉陷、泥石流等不良的工程地质区。当受条件限制必需通过时,应釆取防护措施并选择合适的位置,缩短通过距离。 |

| 4.5.7 厂际管道宜沿厂外公路敷设,可依托厂外公路进行巡检,不能依托时,宜沿架空敷设的厂际管道设置巡检道路。 |

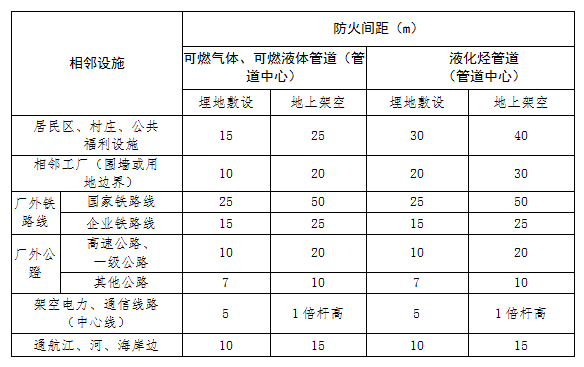

| 4.5.8 厂际管道与相邻工厂或设施的防火间距不应小于表4.5.8的规定。 表4.5.8 厂际管道与相邻工厂或设施的防火间距  注:1、厂际管道与桥梁的安全距离应按现行国家标准《油气输送管道穿越工程设计规范》GB50423、《油气输送管道跨越工程设计规范》GB50459执行; 2、厂际管道与机场、军事设施、重点文物等的安全距离应按国家现行相关标准执行。 |

| 5 工艺装置和系统单元 |

| 5.1 一般规定 |

| 5.1.1 工艺设备(以下简称设备)、管道和构件的材料应符合下列规定: 1 设备本体(不含衬里)及其基础,管道(不含衬里)及其支、吊架和基础应釆用不燃烧材料,但储罐底板垫层可釆用沥青砂; 2 设备和管道的保温层应釆用不燃烧材料,当设备和管道的保冷层釆用阻燃型泡沫塑料制品时,其氧指数不应小于30; 3 建筑物的构件耐火极限应符合现行国家标准《建筑设计防火规范》GB 50016的有关规定。 |

| 5.1.2 设备和管道应根据其内部物料的火灾危险性和操作条件,设置相应的仪表、自动联锁保护系统或紧急停车措施。 |

| 5.1.3 在使用或产生甲类气体或甲、乙人类液体的工艺装置、系统单元和储运设施区内,应按区域控制和重点控制相结合的原则,设置可燃气体报警系统。 |

| 5.2 装置内布置 |

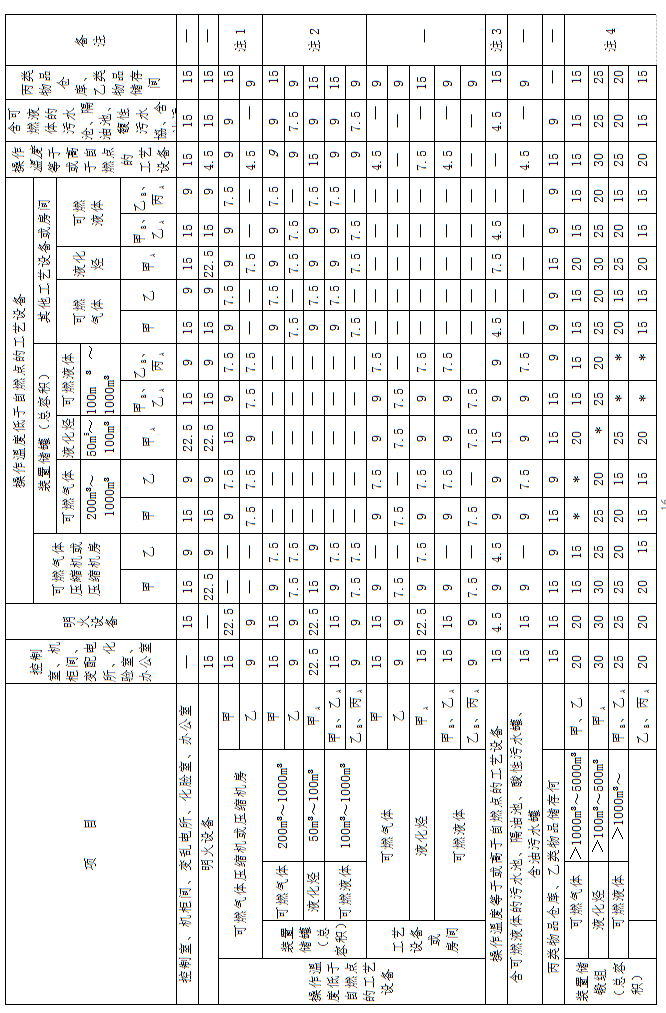

| 5.2.1 设备、建筑物平面布置的防火间距,除本标准另有规定外,不应小于表5.2.1的规定。 表5.2.1 设备、建筑物平面布置的防火间距(m)  注:1 单机驱动功率小于150kw的可燃气体压缩机,可按操作温度低于自燃点的“其他工艺设备”确定其防火 2 装置储场(组)的总容积应符合本标准第5.2.22条的规定。当装置储雄的总容积:液化姫储场小于50m3、可燃液体储罐小于100m3、可燃气体储罐小于200m3时,可按操作痕頭氐于自姫点的“其他工艺设备”确定其防火间距; 3 查不到自燃点时,可取250℃; 4 装置捶扬组的防火设计应符合本标准第6章的有关规定; 5 丙b类液体设备的防火间距不限; 6 散发火花地点与其他设备防火间距同明火设备; 7 表中“一”表示无防火间距要求或执行相关规范,“*”表示装置储罐集中成组布置。 |

| 5.2.2 为防止结焦、堵塞,控制温降、压降,避免发生副反应等有工艺要求的相关设备,可靠近布置。 |

| 5.2.3 分馏塔顶冷凝器、塔底重沸器与分德塔,压缩机的分液罐、缓冲罐、中间冷却器等与压缩机,以及其他与主体设备密切相关的设备,可直接连接或靠近布置。 |

| 5.2.4 明火加热炉附属的燃料气分液罐、燃料气加热器等与炉体的防火间距不应小于6m。 |

| 5.2.5 以甲B、乙A类液体为溶剂的溶液法聚合液所用的总容积大于800m3的掺合储罐与相邻的设备、建筑物的防火间距不宜小于7.5m;总容积小于或等于800m3时,其防火间距不限。 |

| 5.2.6 可燃气体、液化烃和可燃液体的在线分析仪表间与工艺设备的防火间距不限。 |

| 5.2.7 布置在爆炸危险区的在线分析仪表间内设备为非防爆型时,在线分析仪表间应正压通风。 |

| 5.2.8 设备宜露天或半露天布置,并宜缩小爆炸危险区域的范围。爆炸危险区域的范围应按现行国家标准《爆炸危险环境电力装置设计规范》GB 50058的规定执行。受工艺特点或自然条件限制的设备可布置在建筑物内。 |

| 5.2.9 联合装置视同一个装置,其设备、建筑物的防火间距应按相邻设备、建筑物的防火间距确定,其防火间距应符合表5.2.1的规定。 |

| 5.2.10 装置内消防道路的设置应符合下列规定: 1 装置内应设贯通式道路,道路应有不少于两个出入口,且两个出入口宜位于不同方位。当装置外两侧消防道路间距不大于120m时,装置内可不设贯通式道路; 2 道路的路面宽度不应小于6m,路面上的净空高度不应小于4.5m;路面内缘转弯半径不宜小于6m。 |

| 5.2.10A 应在乙烯裂解炉及高度超过24m且长度超过50m的可燃气体、液化.燃和可燃液体设备的构架附近适当位置设置不小于15m×10m(含道路)的消防扑救场地。 |

| 5.2.11 在甲、乙类装置内部的设备、建筑物区的设置应符合下列规定: 1 应用道路将装置分割成为占地面积不大于lOOOOm2的设备、建筑物区; 2 当大型石油化工装置的设备、建筑物区占地面积大于10000m2小于20000m2时,在设备、建筑物区四周应设环形道路,道路路面宽度不应小于6m,设备、建筑物区的宽度不应大于120m,相邻两设备、建筑物区的防火间距不应小于15m,并应加强安全措施。 |

| 5.2.11A 当一套联合装置的占地大于80000m2时,应用装置内道路分隔,分隔的每一区块面积不应大于80000m2,相邻两区块的设备、建筑物之间的防火间距不应小于25m。分隔道路应与周边道路连通形成环形道路,分隔道路路面宽度不应小于7m。 |

| 5.2.12 设备、建筑物、构筑物宜布置在同一地平面上;当受地形限制采取阶梯式布置时,应将控制室、机柜间、变配电所、化验室等布置在较高的阶搓上;工艺设备、装置储罐等宜布置在较低的阶梯上。 |

| 5.2.13 明火加热炉,宜集中布置在装置的边缘,且宜位于可燃气体、液化烃和甲B、乙A类设备的全年最小频率风向的下风侧。 |

| 5.2.14 当在明火加热炉与露天布置的液化烃设备或甲类气体压缩机之间设置不燃烧材料实体墙时,其防火间距可小于表5.2.1的规定,但不得小于15m。实体墙的高度不宜小于3m,距加热炉不宜大于5m,实体墙的长度应满足由露天布置的液化烃设备或甲类气体压缩机经实体墙至加热炉的折线距离不小于22.5m。 当封闭式液化烃设备的厂房或甲类气体压缩机房面向明火加热炉一面为无门窗洞口的不燃烧材料实体墙时,加热炉与厂房的防火间距可小于表5.2.1的规定,但不得小于15m。 |

| 5.2.15 当同一建筑物内分隔为不同火灾危险性类别的房间时,中间隔墙应为防火墙。人员集中的房间应布置在火灾危险性较小的建筑物一端。 |

| 5.2.16 装置的控制室、机柜间、变配电所、化验室、办公室等不得与设有甲、乙A类设备的房间布置在同一建筑物内。装置的控制室与其他建筑物合建时,应设置独立的防火分区。 |

| 5.2.17 装置的控制室、化验室、办公室等宜布置在装置外,并宜全厂性或区域性统一设置。当装置的控制室、机柜间、变配电所、化验室、办公室等布置在装置内时,应布置在装置的一侧,位于爆炸危险区范围以外,并宜位于可燃气体、液化烃和甲B、乙A类设备全年最小频率风向的下风侧。 |

| 5.2.18 布置在装置内的控制室、机柜间、变配电所、化验室、办公室等的布置应符合下列规定: 1.控制室宜设在建筑物的底层; 2.平面布置位于附加2区的办公室、化验室室内地面及控制室、机柜间、变配龟所的设备层地面应高于室外地面,且高差不应小于0.6m; 3.控制室、机柜间面向有火灾危险性设备侧的外墙应为无门窗洞口、耐火极限不低于3h的不燃烧材料实体墙; 4.化验室、办公室等面向有火灾危险性设备侧的外墙宜为无门窗洞口不燃烧材料实体墙。当确需设置门窗时,应釆用防火门窗; 5.控制室或化验室的室内不得安装可燃气体、液化烃和可燃液体的在线分析仪器。 |

| 5.2.19 高压和超高压的压力设备宜布置在装置的一端或一侧;有爆炸危险的超高压反应设备宜布置在防爆构筑物内。 |

| 5.2.20 装置的可燃气体、液化烃和可燃液体设备釆用多层构架布置时,除工艺要求外,其构架不宜超过四层。 介质操作温度等于或高于自燃点的设备上方,不宜布置操作温度低于自燃点的甲、乙、丙类可燃液体设备;若在其上方布置,应用不燃烧材料的封闭式楼板隔离保护,且封闭式楼板应为无泄漏楼板。 |

| 5.2.21 空气冷却器不宜布置在操作温度等于或高于自燃点的可燃液体设备上方;若布置在其上方,应用不燃烧材料的封闭式楼板隔离保护。 |

| 5.2.22 装置储罐(组)的布置应符合下列规定: 1.当装置储罐总容积:液化烃罐小于或等于100m3、可燃气体或可燃液体罐小于或等于lOOOm3时,可布置在装置内,装置储罐与设备、建筑物的防火间距不应小于表5.2.1的规定。 2.当装置储罐组总容积:液化烃罐大于100m3小于或等于500m3、可燃液体罐或可燃气体罐大于1000m3小于或等于5000m3时,应成组集中布置在装置边缘;但液化烃单罐容积不应大于300m3,可燃液体单罐容积不应大于3000m3。装置储罐组的防火设计应符合本标准第6章的有关规定,与储罐相关的机泵应布置在防火堤外。装置储罐组与装置内其他设备、建筑物的防火间距不应小于表5.2.1的规定。 |

| 5.2.23 甲、乙类物品仓库不应布置在装置内。若工艺需要,储量不大于5t的乙类物品储存间和丙类物品仓库可布置在装置内,并位于装置边缘。丙类物品仓库的总储量应符合本标准第6章的有关规定。 |

| 5.2.24 可燃气体和助燃气体的钢瓶(含实瓶和空瓶),应分别存放在位于装置边缘的敞棚内。可燃气体的钢瓶距明火或操作温度等于或高于自燃点的设备防火间距不应小于15m。分析专用的钢瓶储存间可靠近分析室布置,钢瓶储存间的建筑设计应满足泄压要求。 |

| 5.2.25 建筑物的安全疏散门应向外开启。甲、乙、丙类房间的安全疏散门不应少于2个;面积小于等于100m2的房间可只设1个。 |

| 5.2.26 设备的构架或平台的安全疏散通道应符合下列规定: 1 可燃气体、液化烃和可燃液体设备的联合平台或设备的构架平台应设置不少于2个通往地面的梯子,作为安全疏散通道。下列情况可设1个通往地面的梯子: 1) 甲类气体和甲、乙人类液体设备构架平台的长度小于或等于8m; 2) 乙类气体和乙b、丙类液体设备构架平台的长度小于或等于15m; 3) 甲类气体和甲、乙a类液体设备联合平台的长度小于或等于15m: 2 相邻的构架、平台宜用走桥连通,与相邻平台连通的走桥可作为一个安全疏散通道; 3 相邻安全疏散通道之间的距离不应大于50m。 |

| 5.2.27 装置内地坪竖向和排污系统的设计应减少可能泄漏的可燃液体在工艺设备附近的滞留时间和扩散范围。火灾事故状态下,受污染的消防水应有效收集和排放。 |

| 5.2.28 凡在开停工、检修过程中,可能有可燃液体泄漏、漫流的设备区周围应设置不低于150mm的围堰和导液设施。 |

| 5.3 泵和压缩机 |

| 5.3.1 可燃气体压缩机的布置及其厂房的设计应符合下列规定: 1 可燃气体压缩机宜露天或半露天布置; 2 单机驱动功率等于或大于150kW的甲类气体压缩机厂房不宜与其他甲、乙和丙类房间共用一座建筑物; 3 压缩机的上方不得布置甲、乙和丙类工艺设备,但自用的高位润滑油箱不受此限; 4 比空气轻的可燃气体压缩机半敞开式或封闭式厂房的顶部应釆取通风措施; 5 除检修承重区外,可燃气体压缩机厂房的楼板宜釆用透空钢格板;该透空钢格板的面积可不计入所在防火分区的建筑面积内: 6 比空气重的可燃气体压缩机厂房的地面不宜设地坑或地沟;厂房内应有防止可燃气体积聚的措施。 |

| 5.3.2 液化烃泵、可燃液体泵宜露天或半露天布置。液化烃、操作温度等于或高于自燃点的可燃液体的泵上方,不宜布置甲、乙、丙类工艺设备;若在其上方布置甲、乙、丙类工艺设备,应用不燃烧材料的封闭式楼板隔离保护。 若操作温度等于或高于自燃点的可燃液体泵上方,布置操作温度低于自燃点的甲、乙、丙类可燃液体设备时,封闭式楼板应为不燃烧材料的无泄漏楼板。 液化烃、操作温度等于或高于自燃点的可燃液体的泵不宜布置在管架下方。 |

| 5.3.3 液化烃泵、可燃液体泵在泵房内布置时,其设计应符合下列规定; 1.液化烃泵、操作温度等于或高于自燃点的可燃液体泵、操作温度低于自燃点的可燃液体泵应分别布置在不同房间内,各房间之间的隔墙应为防火墙; 2.操作温度等于或高于自燃点的可燃液体泵房的门窗与操作温度低于自燃点的甲b、乙a类液体泵房的门窗或液化烃泵房的门窗的距离不应小于4.5m; 3.甲、乙.类液体泵房的地面不宜设地坑或地沟,泵房内应有防止可燃气体积聚的措施; 4.在液化烃、操作温度等于或高于自燃点的可燃液体泵房的上方,不宜布置甲、乙、丙类工艺设备; 5.液化烃泵不超过2台时,可与操作温度低于自燃点的可燃液体泵同房间布置。 |

| ★5.3.4 气柜、半冷冻或全冷冻式液化烃储存设施的工艺设备之间的防火间距应按本标准表5.2.1执行;机泵区与储罐的防火间距不应小于15m;半冷冻或全冷冻式液化烃储存设施的附属工艺设备应布置在防火堤外。 |

| 5.3.5 罐组的专用泵区应布置在防火堤外,与储罐的防火间距应符合下列规定: 1.距甲a类储罐不应小于15m; 2.距甲b、乙类固定顶储罐不应小于12m,距小于或等于500日的甲b、乙类固定顶储罐不应小于10m; 3.距浮顶及内浮顶储罐、丙a类固定顶储罐不应小于10m,距小于或等于500m3的内浮顶储罐、丙a类固定顶储罐不应小于8m。 |

| 5.3.6 除甲A类以外的可燃液体储罐的专用泵单独布置时,应布置在防火堤外,与可燃液体储罐的防火间距不限。 |

| 5.3.7 压缩机或泵等的专用控制室或不大于10kV的专用变配电所,可与该压缩机房或泵房等共用一幢建筑物,但专用控制室或变配电所的门窗应位于爆炸危险区范围之外,且专用控制室或变配电所与压缩机房或泵房等的中间隔墙应为无门窗洞口的防火墙。 |

| 5.4 污水处理场和循环水场 |

| 5.4.1 隔油池的保护高度不应小于400mm。隔油池应设难燃烧材料的盖板。 |

| 5.4.2 隔油池的进出水管道应设水封。距隔油池池壁5m以内的水封井、检查井的井盖与盖座接缝处应密封,且井盖不得有孔洞。 |

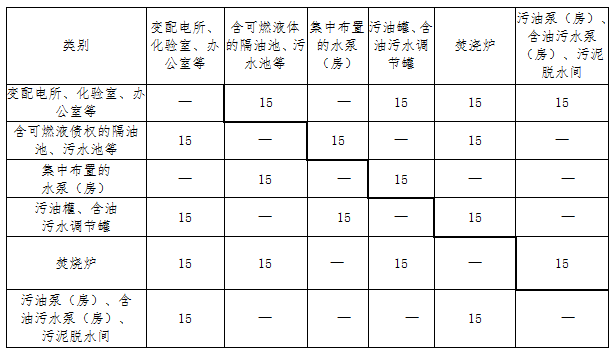

| 5.4.3 污水处理场内的设备、建(构)筑物平面布置防火间距不应小于表5.4.3的规定。 表 5.4.3 污水处理场内的设备、建(构)筑物平面布置的防火间距(m)  注:表中“—"表示无防火间距要求或执行相关规范。 |

| 5.4.4 循环水场冷却塔应釆用阻燃型的填料、收水器和风筒,其氧指数不应小于30。 |

| 5.5 泄压排放和火炬系统 |

| 5.5.1 在非正常条件下,可能超压的下列设备应设安全阀: 1.顶部最高操作压力大于等于0.1MPa的压力容器; 2.顶部最高操作压力大于0.03MPa的蒸馏塔、蒸发塔和汽提塔(汽提塔顶蒸汽通入另一蒸馏塔者除外); 3.往复式压缩机各段出口或电动往复泵、齿轮泵、螺杆泵等容积式泵的出口(设备本身己有安全阀者除外); 4.凡与鼓风机、离心式压缩机、离心泵或蒸汽往复泵出口连接的设备不能承受其最高压力时,鼓风机、离心式压缩机、离心泵或蒸汽往复泵的出口; 5.可燃气体或液体受热膨胀,可能超过设计压力的设备; 6.顶部最高操作压力为0.03~0.1MPa的设备应根据工艺要求设置。 |

| 5.5.2 单个安全阀的开启压力(定压),不应大于设备的设计压力。当一台设备安装多个安全阀时,其中一个安全阀的开启压力(定压)不应大于设备的设计压力;其他安全阀的开启压力可以提高,但不应大于设备设计压力的1.05倍。 |

| 5.5.3 下列的工艺设备不宜设安全阀: 1.加热炉炉管; 2.在同一压力系统中,压力来源处己有安全阀,则其余设备可不设安全阀; 3.对扫线蒸汽不宜作为压力来源。 |

| 5.5.4 可燃气体、可燃液体设备的安全阀出口连接应符合下列规定: 1.可燃液体设备的安全阀岀口泄放管应接入储罐或其他容器,泵的安全阀出口泄放管宜接至泵的入口管道、塔或其他容器; 2.可燃气体设备的安全阀出口泄放管应接至火炬系统或其他安全泄放设施; 3.泄放后可能立即燃烧的可燃气体或可燃液体应经冷却后接至放空设施; 4.泄放可能携带液滴的可燃气体应经分液罐后接至火炬系统。 |

| 5.5.5 有可能被物料堵塞或腐蚀的安全阀,在安全阀前应设爆破片或在其出入口管道上釆取吹扫、加热或保温等防堵措施。 |

| 5.5.6 两端阀门关闭且因外界影响可能造成介质压力升高的液化烃、甲b、乙人类液体管道应釆取泄压安全措施。 |

| 5.5.7 甲、乙、丙类的设备应有事故紧急排放设施,并应符合下列规定: 1.对液化烃或可燃液体设备,应能将设备内的液化烃或可燃液体排放至安全地点,剩余的液化烃应排入火炬; 2.对可燃气体设备,应能将设备内的可燃气体排入火炬或安全放空系统。 |

| 5.5.8 常减压蒸憎装置的初僧塔顶、常压塔顶、减压塔顶的不凝气不应直接排入大气。 |

| 5.5.9 较高浓度环氧乙烷设备的安全阀前应设爆破片。爆破片入口管道应设氮封,且安全阀的出口管道应充氮。 |

| 5.5.10 氨的安全阀排放气应经处理后放空。 |

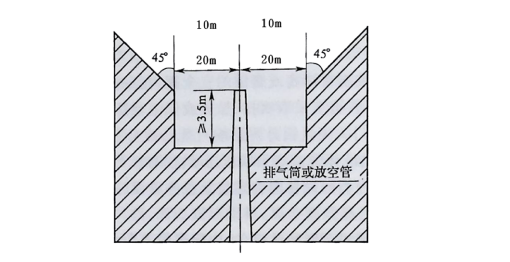

| 5.5.11 受工艺条件或介质特性所限,无法排入火炬或装置处理排放系统的可燃气体,当通过排气筒、放空管直接向大气排放时,排气筒、放空管的高度应符合下列规定: 1 连续排放的排气筒顶或放空管口应高出20m范围内的平台或建筑物顶3.5m以上,位 2 间歇排放的排气筒顶或放空管口应高出10m范围内的平台或建筑物顶3.5m以上,位于排放口水平10m以外斜上45°的范围内不宜布置平台或建筑物(图5.5.11); 3 安全阀排放管口不得朝向邻近设备或有人通过的地方,排放管口应高出8m范围内的平台或建筑物顶3m以上。  图5.5.11可燃气体排气筒、放空管高度示意图 注:阴影部分为平台或建筑物的设置范围。 |

| 5.5.12 有突然超压或发生瞬时分解爆炸危险物料的反应设备,如设安全阀不能满足要求时,应装爆破片或爆破片和导爆管,导爆管口必须朝向无火源的安全方向;必要时应釆取防止二次爆炸、火灾的措施。 |

| 5.5.13 因物料爆聚、分解造成超温、超压,可能引起火灾、爆炸的反应设备应设报警信号和泄压排放设施,以及自动或手动遥控的紧急切断进料设施。 |

| 5.5.14 严禁将混合后可能发生化学反应并形成爆炸性混合气体的几种气体混合排放。 |

| 5.5.15 液体、低热值可燃气体、含氧气或卤元素及其化合物的可燃气体、毒性为极度和高度危害的可燃气体、惰性气体、酸性气体及其他腐蚀性气体不得排入全厂性火炬系统,应设独立的排放系统或处理排放系统。 |

| 5.5.16 可燃气体放空管道在接入火炬前,应设置分液和阻火等设备。 |

| 5.5.17 可燃气体放空管道内的凝结液应密闭回收,不得随地排放。 |

| 5.5.17A 可燃气体排放系统中的分液罐或凝缩液罐距离明火地点、重要设施及工艺装置内的变配电、机柜间等的防火间距不应小于15m。 |

| 5.5.18 携带可燃液体的低温可燃气体排放系统应设置气化器,低温火炬管道选材应考虑事故排放时可能出现的最低温度。 |

| 5.5.19 装置的主要泄压排放设备宜釆用适当的措施,以降低事故工况下可燃气体瞬间排放负荷。 |

| 5.5.20 火炬应设常明灯和可靠的点火系统。 |

| 5.5.21 装置内高架火炬的设置应符合下列规定: 1.严禁排入火炬的可燃气体携带可燃液体; 2.火炬的辐射热不应影响人身及设备的安全; |

| 5.5.22 封闭式地面火炬的设置除按明火设备考虑外,还应符合下列规定: 1.排入火炬的可燃气体不应携带可燃液体; 2.火炬的辐射热不应影响人身及设备的安全; 3.火炬应釆取有效的消烟措施。 |

| 5.5.23 火炬设施的附属设备可靠近火炬布置。 |

| 5.6 钢结构耐火保护 |

| ★5.6.1 下列承重钢结构,应釆取耐火保护措施: 1 单个容积等于或大于5m,的甲、乙A类液体设备的承重钢构架、支架、裙座; 2 在爆炸危险区范围内,且毒性为极度和高度危害的物料设备的承重钢构架、支架、裙座; 3 操作温度等于或高于自燃点的单个容积等于或大于5m3的乙B、丙类液体设备承重钢构架、支架、裙座; 4 加热炉炉底钢支架; 5 在爆炸危险区范围内的铤萱舉;跨越装置区、罐区消防车道的钢管架; 6 在爆炸危险区范围内的高径比等于或大于8,且总重量等于或大于25t的非可燃介质设备的承重钢构架、支架和裙座。 |

| 5.6.2 本标准第5.6.1条所述的承重钢结构的下列部位应覆盖耐火层,覆盖耐火层的钢构件,其耐火极限不应低于2h。 1 支承设备钢构架: 1)单层构架的梁、柱; 2)多层构架的楼板为透空的钢格板时,地面以上10m范围的梁、柱; 3)多层构架的楼板为封闭式楼板时,地面至该层楼板面及其以上10m范围的梁、柱; 4)上部设有空气冷却器的构架的全部梁、柱及承重斜撑。 2 支承设备钢支架; 3 钢裙座外侧未保温部分及直径大于1.2m的裙座内侧; 4 钢管架: 1)底层支承管道的梁、柱;当底层低于4.5m时,地面以上4.5m内的支承管道的梁、柱; 2)上部设有空气冷却器的管架,其全部梁、柱及承重斜撑; 3)下部设有液化烃或可燃液体泵的管架,地面以上10m范围的梁、柱; 5 加热炉从钢柱柱脚板到炉底板下表面50mm范围内的主要支承构件应覆盖耐火层,与炉底板连续接触的横梁不覆盖耐火层; 6 液化烃球罐支腿从地面到支腿与球体交叉处以下0.2m的部位。 |

| 5.7 其他要求 |

| 5.7.1 甲、乙、丙类设备或有爆炸危险性粉尘、可燃纤维的封闭式厂房和控制室等其他建筑物的耐火等级、内部装修及空调系统等设计均应按现行国家标准《建筑设计防火规范》GB 50016、《建筑内部装修设计防火规范》GB 50222和《釆暖通风与空气调节设计规范》GB 50019中的有关规定执行。 |

| 5.7.1A 中央控制室应根据爆炸风险评估确定是否需要抗爆设计。布置在装置区的控制室、有人值守的机柜间宜进行抗爆设计,抗爆设计应按现行国家标准《石油化工控制室抗爆设计规范》GB 50779的规定执行。 |

| 5.7.2 散发爆炸危险性粉尘或可燃纤维的场所,其火灾危险性类别和爆炸危险区范围的划分应按现行国家标准《建筑设计防火规范》GB 50016和《爆炸危险环境电力装置设计规范》GB 50058的规定执行。 |

| 5.7.3 散发爆炸危险性粉尘或可燃纤维的场所应釆取防止粉尘、纤维扩散、飞扬和积聚的措施。 |

| 5.7.4 散发比空气重的甲类气体、有爆炸危险性粉尘或可燃纤维的封闭厂房应釆用不发生火花的地面。 |

| 5.7.5 有可燃液体设备的多层建筑物的楼板应釆取撞施防止可燃液体泄漏至下层,且应有效收集和排放泄漏的可燃液体。 |

| 5.7.6 生产或储存不稳定的烯烃、二烯烃等物质时应釆取防止生成过氧化物、自聚物的措施。 |

| 5.7.7 可燃气体压缩机、液化烃、可燃液体泵不得使用皮带传动;在爆炸危险区范围内的其他转动设备若必须使用皮带传动时,应釆用防静电皮带。 |

| 5.7.8 烧燃料气的加热炉应设长明灯,并宜设置火焰监测器。 |

| 5.7.9 除加热炉以外的有隔热衬里设备,其外壁应涂刷超温显示剂或设置测温点。 |

| 5.7.10 可燃气体的电除尘、电除雾等电滤器系统,应有防止产生负压和控制含氧量超过规定指标的设施。 |

| 5.7.11 正压通风设施的取风口宜位于可燃气体、液化烃和甲b、乙a类设备的全年最小频率风向的下风侧,且取风口高度应高出地面9m以上或爆炸危险区1.5m以上,两者中取较大值。取风质量应按现行国家标准《釆暖通风与空气调节设计规范》GB 50019的有关规定执行。 |

| 6 储运设施 |

| 6.1 一般规定 |

| 6.1.1 可燃气体、助燃气体、液化烃和可燃液体的储罐基础、防火堤、隔堤及管架(墩)等,均应釆用不燃烧材料。防火堤的耐火极限不得小于3h。 |

| 6.1.2 液化烃、可燃液体储罐的保温层应釆用不燃烧材料。当保冷层釆用阻燃型泡沫塑料制品时,其氧指数不应小干30。 |

| 6.1.3 储运设施内储罐与其他设备及建构筑物之间的防火间距应按本标准第5章的有关规定执行。 |

| [2/5] 每页100条 共438条记录 |