| 【法规和规章】 | 【标准和规范】 | 【操作规程】 |

石油化工企业设计防火标准【2018年版】(GB 50160—2008)

| 【适用范围】 | |

| 7.3.8 甲、乙类工艺装置内,生产污水管道的下水井井盖与盖座接缝处应密封,且井盖不得有孔洞。 |

| 7.3.9 工艺装置内生产污水系统的隔油池应符合本标准第5.4.1条、5.4.2条的规定。 |

| 7.3.10 接纳消防废水的排水系统应按最大消防水量校核排水系统能力,并应设有防止受污染的消防水排出厂外的措施。 |

| 7.4 厂际管道敷设 |

| 7.4.1 厂际管道不宜釆用管墩或管沟敷设。当釆用管沟敷设时,管沟内应充砂填实。 |

| 7.4.2 毒性为极度、高度危害的介质管道不应埋地敷设;氢气管道不宜埋地敷设。 |

| 7.4.3 可燃液体厂际管道的壁厚计算,应按现行国家标准《输油管道工程设计规范》GB 50253的有关规定执行;天然气和氢气厂际管道的壁厚计算,应按现行国家标准《输气管道工程设计规范》GB50251的有关规定执行。当厂际管道经过本标准表4.5.8中的相邻设施时,管道的设计壁厚不应小于计算厚度的1.2倍。 |

| 7.4.4 架空敷设的厂际管道经过人员集中的区域时,应设防止人员侵入的防护栏。 |

| 7.4.5 沿厂外公路架空敷设的和跨越厂外公路的厂际管道的管廊柱子,距厂外公路路边的距离小于10m时,宜设防撞设施。 |

| 7.4.6 厂际管道穿越工程的设计应符合现行国家标准《油气输送管道穿越工程设计规范》GB 50423的有关规定;厂际管道跨越工程的设计应符合现行国家标准《油气输送管道跨越工程设计规范》GB 50459的有关规定。 |

| 7.4.7 当厂际管道长度大于5km时,其上、下游企业围墙或用地边界线内的管道上均应设置紧急切断阀、流量和压力监测设施。 |

| 7.4.8 厂际管道除需要采用法兰连接外,均应釆用焊接连接;管道补偿应釆用自然补偿。 |

| 7.4.9 厂际管道在其分支管道靠近主管道根部宜设切断阀:除特殊要求外,厂际管道其他位置不应设置切断阀。 |

| 7.4.10 架空敷设的厂际管道不宜设置永久性排凝或排气措施。 |

| 8 消防 |

| 8.1 —般规定 |

| 8.1.1 石油化工企业应设置与生产、储存、运输的物料和操作条件相适应的消防设施,供专职消防人员和岗位操作人员使用。 |

| 8.1.2 当大型石油化工装置的设备、建筑物区占地面积大于10000m2小于20000m2时,应加强消防设施的设置。 |

| 8.2 消防站 |

| 8.2.1 大中型石油化工企业应设消防站。消防站的规模应根据石油化工企业的规模、火灾危险性、固定消防设施的设置情况,以及邻近单位消防协作条件等因素确定。 |

| 8.2.2 石油化工企业消防车辆的车型应根据被保护对象选择,以大型泡沫消防车为主,且应配备干粉或干粉-泡沫联用车;大型石油化工企业尚宜配备高喷车和通讯指挥车。 |

| 8.2.3 消防站宜设置向消防车快速灌装泡沫液的设施,并宜设置泡沫液运输车,车上应配备向消防车输送泡沫液的设施。 8.2.3A 消防站应配置不少于2门遥控移动消防炮,遥控移动消防炮的流量不应小于30L/s。 |

| 8.2.4 消防站应由车库、通信室、办公室、值勤宿舍、药剂库、器材库、干燥室(寒冷或多雨地区)、培训学习室及训练场、训练塔,以及其他必要的生活设施等组成。 |

| 8.2.5 消防车库的耐火等级不应低于二级;车库室内温度不宜低于12℃,并宜设机械排风设施。 |

| 8.2.6 车库、值勤宿舍必须设置警铃,并应在车库前场地一侧安装车辆出动的警灯和警铃。通信室、车库、值勤宿舍以及公共通道等处应设事故照明。 |

| 8.2.7 车库大门应面向道路,距道路边不应小于15m。车库前场地应釆用混凝土或沥青地面,并应有不小于2%的坡度坡向道路。 |

| 8.3 消防水源及泵房 |

| 8.3.1 当消防用水由工厂水源直接供给时,工厂给水管网的进水管不应少于2条。当其中1条发生事故时,另1条应能满足100%的消防用水和70%的生产、生活用水总量的要求。消防用水由消防水池(罐)供给时,工厂给水管网的进水管,应能满足消防水池(罐)的补充水和100%的生产、生活用水总量的要求。 |

| 8.3.1A 当厂区面积超过2000000m2时,消防供水系统的设置应符合下列规定: 1 宜按面积分区设置独立的消防供水系统,每套供水系统保护面积不宜超过2000000m2; 2 每套消防供水系统的最大保护半径不宜超过1200m; 3 每套消防供水系统应根据其保护范围,按本标准第8.4节的规定确定消防用水量; 4 分区独立设置的相邻消防供水系统管网之间应设不少于2根带切断阀的连通管,并应满足当其中一个分区发生故障时,相邻分区能够提供100%消防供水量。 |

| 8.3.2 当工厂水源直接供给不能满足消防用水量、水压和火灾延续时间内消防用水总量要求时,应建消防水池(罐),并应符合下列规定: 1 水池(罐)的容量,应满足火灾延续时间内消防用水总量的要求。当发生火灾能保证向水池(罐)连续补水时,其容量可减去火灾延续时间内的补充水量; 2 水池(罐)的总容量大于1000m3时,应分隔成2个,并设带切断阀的连通管; 3 水池(罐)的补水时间,不宜超过48h; 4.当消防水池(罐)与生活或生产水池(罐)合建时,应有消防用水不作他用的措施; 5.寒冷地区应设防冻措施; 6.消防水池(罐)应设液位检测、高低液位报警及自动补水设施。 【陆美富注:高低水位报警装置】 |

| 8.3.3 消防水泵房宜与生活或生产水泵房合建,其耐火等级不应低于二级。 |

| 8.3.4 消防水泵应采用自灌式引水系统。当消防水池处于低液位不能保证消防水泵再次自灌启动时,应设辅助引水系统。 |

| 8.3.5 消防水泵的吸水管、出水管应符合下列规定: 1.每台消防水泵宜有独立的吸水管;2台以上成组布置时,其吸水管不应少于2条,当其中1条检修时,其余吸水管应能确保吸取全部消防用水量; 2.成组布置的水泵,至少应有2条出水管与环状消防水管道连接,两连接点间应设阀门。当1条出水管检修时,其余出水管应能输送全部消防用水量; 3.泵的出水管道应设防止超压的安全设施; 4.直径大于300mm的出水管道上阀门不应选用手动阀门,阀门的启闭应有明显标志。 |

| 8.3.6 消防水泵、稳压泵应分别设置备用泵;备用泵的能力不得小于最大一台泵的能力。 |

| 8.3.7 消防水泵应在接到报警后2min以内投入运行。稳高压消防给水系统的消防水泵应能依靠管网压降信号自动启动。 |

| ★8.3.8 消防水泵的主泵应釆用电动泵,备用泵应釆用柴油机泵,且应按100%备用能力设置,柴油机的油料储备量应能满足机组连续运转6h的要求;柴油机的安装、布置、通风、散热等条件应满足柴油机组的要求。 |

| 8.4 消防用水量 |

| 8.4.1 厂区的消防用水量应按同一时间内的火灾处数和相应处的一次灭火用水量确定。 |

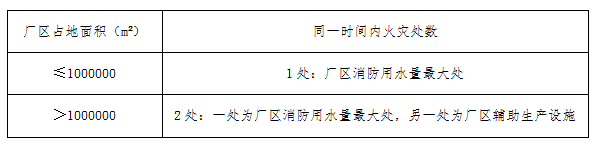

| 8.4.2 厂区同一时间内的火灾处数应按表8.4.2确定。 表 8.4.2 厂区同一时间内的火灾处数  |

| 8.4.3 工艺装置、辅助生产设施及建筑物的消防用水量计算应符合下列规定: 1.工艺装置的消防用水量应根据其规模、火灾危险类别及消防设施的设置情况等综合考虑确定。当确定有困难时,可按表8.4.3选定;火灾延续供水时间不应小于3h; 2.辅助生产设施的消防用水量可按50L/s计算;火灾延续供水时间,不宜小于2h; 3.建筑物的消防用水量应根据相关国家标准规范的要求进行计算; 4.可燃液体、液化烃的装卸栈台应设置消防给水系统,消防用水量不应小于60L/s;空分站的消防用水量宜为90〜120L/s,火灾延续供水时间不宜小于3h。 表8.4.3 工艺装置消防用水量表(L/s)  |

| 8.4.4 可燃液体罐区的消防用水量计算应符合下列规定: 1.应按火灾时消防用水量最大的罐组计算,其水量应为配置泡沫混合液用水及着火罐和邻近罐的冷却用水量之和; 2.当着火罐为立式储罐时,距着火罐罐壁1.5倍着火罐直径范围内的相邻罐应进行冷却;当着火罐为卧式储罐时,着火罐直径与长度之和的一半范围内的邻近地上罐应进行冷却; 3.当邻近立式储罐超过3个时,冷却水量可按3个罐的消防用水量计算;当着火罐为浮顶、内浮顶罐(浮盘用易熔材料制作的储罐除外)时,其邻近罐可不考虑冷却。 |

| 8.4.5 可燃液体地上立式储罐应设固定或移动式消防冷却水系统,其供水范围、供水强度和设置方式应符合下列规定: 1.供水范围、供水强度不应小于表8.4.5的规定; 表8.4.5 消防冷却水的供水范围和供水强度  注:1.浮盘用易熔材料制作的内浮顶罐按固定顶罐计算; 2.浅盘式内浮顶罐按固定顶罐计算; 3.按实际冷却面积计算,但不得小于罐壁表面积的1/2。 2.罐壁高于17m储罐、容积等于或大于lOOOOm3,储罐、容积等于或大于2000m3低压储罐应设置固定式消防冷却水系统; 3.润滑油罐可釆用移动式消防冷却水系统; 4.储罐固定式冷却水系统应有确保达到冷却水强度的调节设施; 5.控制阀应设在防火堤外,并距被保护罐壁不宜小于15m。控制阀后及储罐上设置的消防冷却水管道应釆用镀锌钢管。 |

| 8.4.6 可燃液体地上卧式罐宜釆用移动式水枪冷却。冷却面积应按罐表面积计算。供水强度:着火罐不应小于6L/min•m2;邻近罐不应小于3L/min•m2o |

| 8.4.7 可燃液体储罐消防冷却用水的延续时间:直径大于20m的固定顶罐和直径大于20m浮盘用易熔材料制作的内浮顶罐应为6h;其他储罐可为4ho |

| 8.4.8 大中型石化企业的消防用水量,应在本标准规定的基础上另外增加不小于lOOOOm3的储存量,当企业临近天然水源或与相邻企业具有互通的消防管网时,可减去相应的有效供水量。 |

| 8.5 消防给水管道及消火栓 |

| 8.5.1 大型石油化工企业的工艺装置区、罐区等,应设独立的稳高压消防给水系统,其压力宜为0.7〜1.2MPa。其他场所采用低压消防给水系统时,其压力应确保灭火时最不利点消火栓的水压不低于0.15MPa(自地面算起)。消防给水系统不应与循环冷却水系统合并,且不应用于其他用途。 |

| 8.5.2 消防给水管道应环状布置,并应符合下列规定: 1.环状管道的进水管不应少于2条; 2.环状管道应用阀门分成若干独立管段,每段消火栓的数量不宜超过5个; 3.当某个环段发生事故时,独立的消防给水管道的其余环段应能满足100%的消防用水量的要求;与生产、生活合用的消防给水管道应能满足100%的消防用水和70%的生产、生活用水的总量的要求; 4.生产、生活用水量应按70%最大小时用水量计算;消防用水量应按最大秒流量计算。 |

| 8.5.3 消防给水管道应保持充水状态。地下独立的消防给水管道应埋设在冰冻线以下,管顶距冰冻线不应小于150mm。 |

| 8.5.4 工艺装置区或罐区的消防给水干管的管径应经计算确定。独立的消防给水管道的流速不宜大于3.5m/s。 |

| 8.5.5 消火栓的设置应符合下列规定: 1.宜选用地上式消火栓; 2.消火栓宜沿道路敷设; 3.消火栓距路面边不宜大于5m;距建筑物外墙不宜小于5m; 4.地上式消火栓距城市型道路路边不宜小于1m;距公路型双车道路肩边不宜小于1m; 5.地上式消火栓的大口径出水口应面向道路。当其设置场所有可能受到车辆冲撞时,应在其周围设置防护设施; 6.地下式消火栓应有明显标志。 |

| 8.5.6 消火栓的数量及位置,应按其保护半径及被保护对象的消防用水量等综合计算确定,并应符合下列规定: 1 消火栓的保护半径不应超过120m; 2 高压消防给水管道上消火栓的出水量应根据管道内的水压及消火栓出口要求的水压计算确定,低压消防给水管道上公称直径为100mm、150mm火栓的出水量可分别取15L/s、30L/so 3 大型石化企业的主要装置区、罐区,宜增设大流量消火栓。 |

| 8.5.7 罐区及工艺装置区的消火栓应在其四周道路边设置,消火栓的间距不宜超过60m。当装置内设有消防道路时,应在道路边设置消火栓。距被保护对象15m以内的消火栓不应计算在该保护对象可使用的数量之内。 |

| 8.5.8 与生产或生活合用的消防给水管道上的消火栓应设切断阀。 |

| 8.6 消防水炮、水喷淋和水喷雾 |

| 8.6.1 甲、乙类可燃气体、可燃液体设备的高大构架和设备群应设置水炮保护。 |

| 8.6.2 固定式水炮的布置应根据水炮的设计流量和有效射程确定其保护范围。消防水炮距被保护对象不宜小于15m。消防水炮的出水量宜为30~50L/s,水炮应具有直流和水雾两种喷射方式。 |

| 8.6.3 工艺装置内固定水炮不能有效保护的特殊危险设备及场所宜设水喷淋或水喷雾系统,其设计应符合下列规定: 1.系统供水的持续时间、响应时间及控制方式等应根据被保护对象的性质、操作需要确定; 2.系统的控制阀可露天设置,距被保护对象不宜小于15m; 3.系统的报警信号及工作状态应在控制室控制盘上显示; 4.本标准未作规定者,应按现行国家标准《水喷雾灭火系统设计规范》GB 50219的有关规定执行。 |

| 8.6.4 工艺装置内加热炉、甲类气体压缩机、介质温度超过自燃点的泵及换热设备、长度小于30m的油泵房附近等宜设消防软管卷盘,其保护半径宜为20m。 |

| 8.6.5 工艺装置内的甲、乙类设备的构架平台高出其所处地面15m时,宜沿梯子敷设半固定式消防给水竖管,并应符合下列规定: 1 按各层需要设置带阀门的管牙接口; 2 平台面积小于或等于50m2时,管径不宜小于80mm;大于50m2时,管径不宜小于100mm; 3 构架平台长度大于25m时,宜在另一侧梯子处增设消防给水竖管,且消防给水竖管的间距不宜大于50m; 4 若构架平台釆用不燃烧材料封闭楼板时,该层应设置带消防软管卷盘的消火栓箱。 |

| 8.6.6 液化烃及操作温度等于或高于自燃点的可燃液体泵,应设置水喷雾(水喷淋)系统或固定消防水炮进行雾状冷却保护,喷淋强度不宜低于9L/m2·min。 |

| 8.6.7 在寒冷地区设置的消防软管卷盘、消防水炮、水喷淋或水喷雾等消防设施应釆取防冻措施。 |

| 8.7 低倍数泡沫灭火系统 |

| 8.7.1 可能发生可燃液体火灾的场所宜釆用低倍数泡沫灭火系统。 |

| ★8.7.2 下列场所应釆用固定式泡沫灭火系统: √1 甲、乙类和闪点等于或小于90℃的丙类可燃液体的固定顶罐及浮盘为易熔材料的内浮顶罐: 1)单罐容积等于或大于10000m3的非水溶性可燃液体储罐; 2)单罐容积等于或大于500m3的水溶性可燃液体储罐; √2 甲、乙类和闪点等于或小于90℃的丙类可燃液体的浮顶罐及浮盘为非易熔材料的内浮顶罐: 1)单罐容积等于或大于50000m3的非水溶性可燃液体储罐; 2)单罐容积等于或大于1000m3的水溶性可燃液体储罐; 3 移动消防设施不能进行有效保护的可燃液体储罐。 【陆美富注:“√”为强制条款】 |

| 8.7.3 下列场所可釆用移动式泡沫灭火系统: 1.罐壁高度小于7m或容积等于或小于200m3的非水溶性可燃液体储罐; 2.润滑油储罐; 3.可燃液体地面流淌火灾、油池火灾。 |

| 8.7.4 除本标准第8.7.2条及第8.7.3条规定外的可燃液体罐宜釆用半固定式泡沫灭火系统。 |

| 8.7.5 泡沫灭火系统控制方式应符合下列规定: 1.单罐容积等于或大于20000m3的固定顶罐及浮盘为易熔材料的内浮顶罐应釆用远程手动启动的程序控制; 2.单罐容积等于或大于100000m3的浮顶罐及内浮顶罐应釆用远程手动启动的程序控制; 3.单罐容积等于或大于50000m3并小于100000m3的浮顶罐及内浮顶罐宜釆用远程手动启动的程序控制。 |

| 8.7.6 大中型石化企业泡沫液储存量应经计算确定,且不应少于100m3。当该区域有依托条件时,企业内的泡沫液储存量与可依托的泡沫液量之和不应小于100m3。 |

| 8.8 蒸汽灭火系统 |

| 8.8.1 工艺装置有蒸汽供给系统时,宜设固定式或半固定式蒸汽灭火系统,但在使用蒸汽可能造成事故的部位不得釆用蒸汽灭火。 |

| 8.8.2 灭火蒸汽管应从主管上方引出,蒸汽压力不宜大于lMPao |

| 8.8.3 半固定式灭火蒸汽快速接头(简称半固定式接头)的公称直径应为20mm;与其连接的耐热胶管长度宜为15m〜20m。 |

| 8.8.4 灭火蒸汽管道的布置应符合下列规定: 1 炼油装置加热炉的炉膛及输送腐蚀性可燃介质的回弯头箱内应设灭火蒸汽管道接口。灭火蒸汽管道应从蒸汽分配管引出。蒸汽分配管距加热炉不宜小于7.5m,并至少应预留2个半固定式接头; 2 室内空间小于500m3的封闭式甲、乙、丙类泵房或甲类气体压缩机房内应沿一侧墙高出地面150mm〜200mm处设固定式筛孔管,固定式筛孔管蒸汽供给强度不宜小于0.003kg/s・m3,并应沿另一侧墙壁适当设置半固定式接头。在其他甲、乙、丙类泵房或可燃气体压缩机房内应设半固定式接头; 3 在甲、乙、丙类设备区附近宜设半固定式接头。在操作温度等于或高于自燃点的气体或液体设备附近宜设固定式蒸汽筛孔管,固定式筛孔管蒸汽供给强度不宜小于0.003kg/s・m3,其阀门距被保护设备不宜小于7.5m; 4 在甲、乙、丙类设备的多层构架或塔类联合平台的每层或隔一层宜设半固定式接头; 5 甲、乙、丙类设备附近设置软管站时,可不另设半固定式灭火蒸汽快速接头; 6 固定式筛孔管或半固定式接头的阀门应安装在明显、安全和开启方便的地点。 |

| 8.9 灭火器设置 |

| 8.9.1 生产区内应设置灭火器。生产区内配置的灭火器宜选用干粉或泡沫灭火器,控制空、机柜间、计算机室、电信站、化验室等宜设置气体型灭火器。 |

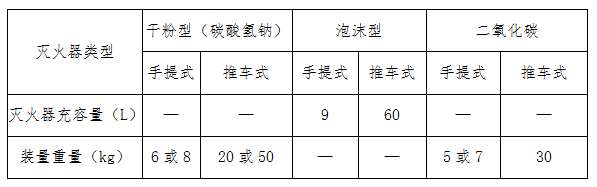

| 8.9.2 生产区内设置的单个灭火器的规格宜按表8.9.2选用。 表8.9.2 灭火器的规格  |

| 8.9.3 工艺装置内手提式干粉型灭火器的选型及配置应符合下列规定: 1.扑救可燃气体、可燃液体火灾宜选用钠盐干粉灭火剂,扑救可燃固体表面火灾应釆用磷酸铉盐干粉灭火剂,扑救烷基铝类火灾宜釆用D类干粉灭火剂。 2.甲类装置灭火器的最大保护距离不宜超过9m,乙、丙类装置不宜超过12m; 3.每一配置点的灭火器数量不应少于2个,多层构架应分层配置; 4.危险的重要场所宜增设推车式灭火器。 |

| 8.9.4 可燃气体、液化烃和可燃液体的铁路装卸栈台应沿栈台每12m处上下各分别设置2个手提式干粉型灭火器。 |

| 8.9.5 可燃气体、液化烃和可燃液体的地上罐组宜按防火堤内面积每400㎡配置1个手提式灭火器,但每个储罐配置的数量不宜超过3个。 |

| 8.9.6 灭火器的配置,本标准未作规定者,应按现行国家标准《建筑灭火器配置设计规范》GB 50140的有关规定执行。 |

| 8.10 液化烃灌区消防 |

| 8.10.1 液化烃罐区应设置消防冷却水系统,并应配置移动式干粉等灭火设施。 |

| 8.10.2 全压力式及半冷冻式液化烃储罐釆用的消防设施应符合下列规定: 1.当单罐容积等于或大于1000m3时,应釆用固定式水喷雾(水喷淋)系统及移动消防冷却水系统; 2.当单罐容积大于100m3,且小于1000m3时,应釆用固定式水喷雾(水喷淋)系统和移动式消防冷却系统或固定式水炮和移动式消防冷却系统:当釆用固定式水炮作为固定消防冷却设施时,其冷却用水量不宜小于水量计算值的1.3倍,消防水炮保护范围应覆盖每个液化烃罐; 3.当单罐容积小于或等于100m3,时,可釆用移动式消防冷却水系统,其罐区消防冷却用水量不得低于100L/s。 |

| 8.10.3 液化烃罐区的消防冷却总用水量应按储罐固定式消防冷却用水量与移动消防冷却用水量之和计算。 |

| 8.10.4 全压力式及半冷冻式液化烃储罐固定式消防冷却水系统的用水量计算应符合下列规定: 1.着火罐冷却水供给强度不应小于9L/min·m2; 2.距着火罐罐壁L5倍着火罐直径范围内的邻近罐冷却水供给强度不应小于9L/min•m2; 3.着火罐冷却面积应按其罐体表面积计算;邻近罐冷却面积应按其半个罐体表面积计算; 4.距着火罐罐壁1.5倍着火罐直径范围的邻罐超过3个时,冷却水量可按3个罐的用水量计算。 |

| 8.10.5 移动消防冷却用水量应按罐组内最大一个储罐用水量确定,并应符合下列规定: 1.储罐容积小于400m3时,不应小于30L/s,大于或等于400m3小于1000m3时,不应小于45L/s;大于或等于1000m3时,不应小于80L/s; 2.当罐组只有一个储罐时,计算用水量可减半。 |

| 8.10.6 全冷冻式液化烃储罐的固定消防冷却供水系统的设置应符合下列规定: 1.当单防罐外壁为钢制时,其消防用水量按着火罐和距着火罐1.5倍直径范围内邻近罐的固定消防冷却用水量及移动消防用水量之和计算。罐壁冷却水供给强度不小于2.5L/min·m2,邻近罐冷却面积按半个罐壁考虑,罐顶冷却水强度不小于4L/min·m2; 2.当双防罐、全防罐外壁为钢筋混凝土结构时,管道进出口等局部危险处应设置水喷雾系统,冷却水供给强度为20L/min·m2,罐顶和罐壁可不考虑冷却; 3.储罐四周应设固定水炮及消火栓。 |

| 8.10.7 液化烃罐区的消防用水延续时间按6h计算。 |

| 8.10.8 全压力式、半冷冻式液化烃储罐固定式消防冷却水系统可釆用水喷雾或水喷淋系统等型式;但当储罐储存的物料燃烧,在罐壁可能生成碳沉积时,应设水喷雾系统。 |

| 8.10.9 当储罐釆用固定式消防冷却水系统时,对储罐的阀门、液位计、安全阀等宜设水喷雾或水喷淋喷头保护。 |

| 8.10.10 全压力式、半冷冻式液化烃储罐固定式消防冷却水管道的设置应符合下列规定: 1.储罐容积大于400m3时,供水竖管应釆用两条,并对称布置。釆用固定水喷雾系统时,罐体管道设置宜分为上半球和下半球两个独立供水系统。 2.消防冷却水系统可釆用手动或遥控控制阀,当储罐容积等于或大于1000m3时,应釆用遥控控制阀; 3.控制阀应设在防火堤外,距被保护罐壁不宜小于15m; 4.控制阀前应设置带旁通阀的过滤器,控制阀后及储罐上设置的管道,应釆用镀锌管。 |

| 8.10.11 移动式消防冷却水系统可釆用水枪或移动式消防水炮。 |

| 8.10.12 沸点低于45℃甲b类液体压力球罐的消防冷却应按液化烃全压力式储罐要求设置,并应有灭火措施。 |

| 8.10.13 全压力式及半冷冻式液氨储罐宜釆用固定式水喷雾系统和移动式消防冷却水系统,冷却水供给强度不宜小于6L/min•m2,其他消防要求与全压力式及半冷冻式液化烃储罐相同。全冷冻式液氨储罐的消防冷却水系统按照全冷冻式液化烃储罐外壁为钢制单防罐的要求设置。 |

| 8.11 建筑物内消防 |

| 8.11.1 建筑物内消防系统的设置应根据其火灾危险性、操作条件、建筑物特点和外部消防设施等情况,综合考虑确定。 |

| 8.11.2 室内消火栓的设置应符合下列要求: 1.甲、乙、丙类厂房(仓库)、高层厂房及高架仓库应在各层设置室内消火栓,当单层厂房长度小于30m时可不设; 2.甲、乙类厂房(仓库)、高层厂房及高架仓库的室内消火栓间距不应超过30m,其他建筑物的室内消火栓间距不应超过50m; 3.多层甲、乙类厂房和高层厂房应在楼梯间设置半固定式消防竖管,各层设置消防水带接口;消防竖管的管径不小于lOOmm,其接口应设在室外便于操作的地点; 4.室内消火栓给水管网与自动喷水灭火系统的管网可引自同一消防给水系统,但应在报警阀前分开设置; 5.消火栓配置的水枪应为直流-水雾两用枪,当室内消火栓栓口处的压力大于0.50MPa时,应设置减压设施。 |

| 8.11.3 控制室、机柜间、变配电所的消防设施应符合下列规定: 1.建筑物的耐火等级、防火分区、内部装修及空调系统设计等应符合国家相关规范的有关规定; 2.设置火灾自动报警系统,且报警信号盘应设在24小时有人值班场所; 3.当电缆沟进口处有可能形成可燃气体积聚时,应设可燃气体报警器; 4.应按现行国家标准《建筑灭火器配置设计规范》GB 50140的要求设置手提式和推车式气体灭火器。 |

| 8.11.4 单层西娄仓库的消防设计应符合下列规定: 1 下列单层仓库应设自动喷水灭火系统,自动喷水灭火系统应由厂区稳高压消防给水系统供水: 1)占地面积超过6000㎡的合成橡胶、合成树脂及塑料的产品仓库; 2)合成橡胶、合成树脂及塑料的产品仓库内,建筑面积超过3000m2的防火分区; 3)占地面积超过1000㎡的合成纤维仓库。 2 高架仓库的货架间运输通道宜设置遥控式高架水炮; 3 应设置火灾自动报警系统:当每座仓库占地面积超过12000m2时尚应设置工业电视监控系统; 4 设有自动喷水灭火系统的仓库宜设置消防排水设施; 5 应按现行国家标准《建筑灭火器配置设计规范》GB 50140的要求设置手提式和推车式灭火器。 |

| [4/5] 每页100条 共438条记录 |