| 【法规和规章】 | 【标准和规范】 | 【操作规程】 |

炼铁安全规程(AQ 2002—2018,十辑)

| 【适用范围】 | |

| 本标准适用于炼铁厂的设计、设备制造、施工安装、生产和设备检修。 | |

| 11.5.4 正常生产时,系统设备的运转应实行自动控制。 |

| 11.5.5 应在出铁前20min启动系统,接到“已准备好”的信号,操作室方可启动系统。一次启动失败,不应立即连续启动。 |

| 11.5.6 系统运转中出现危及人身、设备安全的现象时,应立即停止系统运行,并将热渣导入干渣坑或渣罐。 |

| 11.5.7 出铁时,冲渣沟、粒化器附近不应有人。 |

| 11.5.8 应严密注视系统粒化水量。若发现粒化水量大幅度减少、转鼓发生故障、胶带带水严重或操作室信号出现“大警报”,应立即分流至干渣坑或渣罐,严防液态渣进入粒化系统。 |

| 11.5.9 堵铁(渣)口20min后,系统方可停止运行。 |

| 11.5.10 系统停机后,应先停粒化泵动力电源,再检查和清扫粒化头、水渣沟、接受槽、粒化水泵。 检查或更换、清扫喷嘴,应先停液压系统或电机。检查皮带,应先停带式输送机动力电源。 |

| 11.5.11 系统维护人员,不应短接系统的各种保护装置,发现设备异常或事故情况,应迅速判断和处理,防止事故扩大;应记录异常现象和事故情况,并及时报告。 |

| 11.5.12 系统的各种联锁、保护装置,未经主管部门同意,任何人不应随意调整;如确需调整,应经主管部门同意,并报主管厂长批准;调整应做好记录,并存档。 |

| 11.5.13 系统任何控制手柄处于“自动”位置时,不应检修。系统检修中如需转鼓动作,应指定专人操作。 |

| 11.5.14 采用轮法冲渣工艺时,应在粒化轮附近设安全防护网。对于无盖的水池,应在水池周边设安全护栏。 |

| 11.6 倾翻渣罐安全要求 |

| 11.6.1 渣罐倾翻装置应能自锁,倾翻渣罐的倾翻角度应小于116°(丝杆剩5~6扣)。倒干渣应选好地形,防止渣壳崩落伤人。罐车应先采取止轮措施,再远距离操作翻罐,翻罐时,人员应远离罐车。 |

| 11.6.2 翻罐供电,应采用隐蔽插头的软电缆,并在离罐30m以外操作开关。 |

| 11.6.3 罐口结壳及翻渣后罐内结壳,应使用打渣壳机和撞罐机处理。 |

| 11.6.4 渣中带铁较多时,不应向弃渣池倾翻。 |

| 11.6.5 重渣罐翻不出渣时,应待彻底凝固后再处理。 |

| 11.7 大修停炉出残铁 |

| 11.7.1 应以保证出尽残渣、铁和出残铁作业安全及运输方便为前提,合理选择残铁口的位置,确保炉缸残铁以受控状态排放到铁水罐中,并遵守下列规定: ——严禁采取打水方式对残铁口部位进行降温冷却; ——应规范制作残铁口,保证残铁口部位炭砖有可靠的径向支撑作依靠; ——铁口通道应用泥套捣打料捣打结实,出残铁口的泥套应捣实并烤干; ——残铁沟与炉体搭接应牢靠,应用特殊捣打料整体捣打结实; ——应保持残铁口、残铁沟、铁水罐烘烤干燥,炉基、铁道等处清理干净、无积水、铺满干燥的黄沙; ——应保证残铁口、残铁沟两侧有顺畅的逃生通道; ——现场应确保具有良好的通风和照明设施; ——现场应实施戒严、保卫,严禁无关人员进入。 |

| 11.7.2 空料线前应做好充足准备工作:应计算好残铁量,备足残铁罐和罐间连接沟并烤干;搭建好残铁口操作平台、做好护栏,保证作业通道安全畅通;除必要工具外,不应有其他杂物;准备足够的烧残铁口工具和材料;组织运输单位对残铁罐进行实地对位演练等。 |

| 12 热风炉和高炉煤气的回收与净化 |

| 12.1 热风炉 |

| 12.1.1 热风炉及其管道内衬耐火砖、绝热材料、泥浆及其他不定型材料,应符合国家有关规定和设计要求。 |

| 12.1.2 热风炉炉皮、热风管道、热风阀法兰烧红、开焊或有裂纹,应立即停用,并及时处理,值班人员应至少每2h检查一次热风炉。 |

| 12.1.3 热风炉检查情况、检修计划及其执行情况均应归档。除日常检查外,应每月详细检查一次热风炉及其附件。 |

| 12.1.4 热风炉的平台及走道,应经常清扫,不应堆放杂物,主要操作平台应设两条通道。 |

| 12.1.5 热风炉烟道,应留有清扫和检查用的人孔。采用地下烟道时,为防止烟道积水,应配备水泵。 |

| 12.1.6 热风炉煤气总管应有符合GB6222要求的可靠隔断装置。煤气支管应有煤气自动切断阀,当燃烧器风机停止运转,或助燃空气切断阀关闭,或煤气压力过低时,该切断阀应能自动切断煤气,并发出警报。煤气管道应有煤气流量检测及调节装置。管道最高处和燃烧阀与煤气切断阀之间应设煤气放散管。 |

| 12.1.7 热风炉管道及各种阀门应严密。热风炉与鼓风机站之间、热风炉各部位之间,应有必要的安全联锁。突然停电时,阀门应向安全方向自动切换。放风阀应设在冷风管道上,可在高炉中控室或泥炮操作室旁进行操作。为监测放风情况,操作处应设有风压表。 |

| 12.1.8 在热风炉混风调节阀之前应设切断阀,一旦热风压力小于0.05MPa,应关闭混风切断阀。 |

| 12.1.9 热风炉拱顶温度和废气温度,以及烟气换热器的烟气入口温度,不应超过设计限值。 |

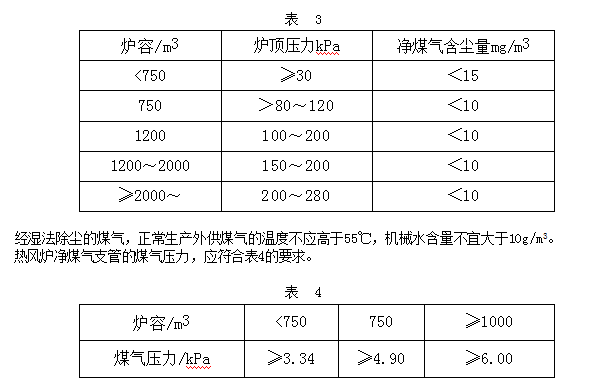

12.1.10 热风炉应使用净煤气烘炉,净煤气含尘量应符合表3的要求。  烘炉应通过烘炉燃烧器进行,而不应单独采用焦炉煤气直接通过热风炉燃烧器进行。 |

| 12.1.11 热风炉烧炉期间,应经常观察和调整煤气火焰;火焰熄灭时,应及时关闭煤气闸板,查明原因,确认可重新点火,方可点火。 煤气自动调节装置失灵时,不宜烧炉。 |

| 12.1.12 热风炉应有倒流管。无倒流管的热风炉,用于倒流的热风炉炉顶温度和倒流时间应符合工艺规定要求。多座热风炉不应同时倒流,不应用刚倒流的热风炉送风,硅砖热风炉不应用于倒流。 |

| 12.1.13 硅砖热风炉热风炉烘炉、凉炉、闷炉等特殊作业时,企业应针对硅砖矿相变化制定专门方案,加强温度温度变化速率控制,进而控制耐火砌体体积变化速率,确保耐火砌体不被破坏,保障设备设施安全。 |

| 12.2 高炉煤气的回收与净化 |

| 12.2.1 高炉煤气的回收与净化设施布置应符合GB 6222的要求。 |

| 12.2.2 煤气管道应维持正压,煤气闸板不应泄漏煤气。 |

| 12.2.3 高炉煤气管道的最高处,应设煤气放散管及阀门。该阀门的开关应能在地面或有关的操作室控制。 |

| 12.2.4 除尘器和高炉煤气管道,如有泄漏,应及时处理,必要时应减风常压或休风处理。 |

| 12.2.5 除尘器的下部和上部,应至少各有一个直径不小于0.6m的人孔,并应设置两个出入口相对的清灰平台,其中一个出入口应能通往高炉中控室或高炉出铁场平台。 |

| 12.2.6 除尘器应设带旋塞的蒸汽或氮气管头,且不应堵塞或冻结。蒸汽管应与炉台蒸汽包相联接。 用氮气赶完煤气,应先脱开氮气管或堵盲板后,再采取强制通风措施,直到除尘器内的一氧化碳和氧含量符合要求后,方可进入除尘器内作业。 |

| 12.2.7 高炉荒煤气除尘器入口的切断装置,应采用远距离操作。 |

| 12.2.8 除尘器的卸灰,应采用湿式螺旋清灰机或无尘卸灰。除尘器应及时清灰,清灰应经工长同意。 |

| 12.2.9 高炉煤气除尘器和余压透平发电装置的系统设计和操作应符合GB 6222、GB 50505和GB 50584的要求。 |

| 13 喷吹煤粉 |

| 13.1 一般规定 |

| 13.1.1 喷吹无烟煤时,煤粉制备系统、喷吹系统及制粉间、喷吹间内的一切设备、容器、管道和厂房,均应采取安全防护措施;喷吹烟煤(混合煤)时,应符合GB 16543的规定。 |

| 13.1.2 原煤输送系统,应设除铁器和杂物筛,扬尘点应有通风除尘设施。 |

| 13.1.3 煤粉仓、储煤罐、喷吹罐、仓式泵等设备的泄爆孔,应按GB16543的规定进行设计;泄爆片的制造、安装和使用,应符合国家有关标准的规定;泄爆孔的朝向应不致危害人员及设备。 爆片后面的压力引管的长度,不应超过泄爆管直径的10倍。 |

| 13.1.4 岗位与岗位之间、喷吹值班室与高炉中控室之间,应有直接通讯设备。 |

| 13.1.5 操作值班室应与用氮设备及管路严格分开。 |

| 13.1.6 煤粉管道的设计及输送煤粉的速度,应保证煤粉不沉积。停止喷吹时,应用压缩空气吹扫管道,喷吹烟煤则应用氮气或其他惰化气体吹扫。 |

| 13.1.7 向高炉喷煤时,应控制喷吹罐的压力,保证喷枪出口压力比高炉热风压力大0.05MPa;否则,应停止喷吹。 |

| 13.1.8 喷吹装置应能保持连续、均匀喷吹。 |

| 13.1.9 煤粉仓、储煤罐、喷吹罐、仓式泵等罐体的结构,应能确保煤粉从罐内安全顺畅流出,应有罐内储煤重量指示或料位指示。 喷吹罐停喷煤粉时,无烟煤粉储存时间应不超过12h;烟煤粉储存时间应不超过8h,若罐内有氮气保护且罐内温度不高于70罐,则可适当延长,但不宜超过12h。 |

| 13.1.10 喷吹罐压力、混合器出口压力与高炉热风压力的压差,应实行安全联锁控制;喷吹用气与喷吹罐压差,也应实行安全联锁。突然断电时,各阀门应能向安全方向切换。 |

| 13.1.11 在喷吹过程中,控制喷吹煤粉的阀门(包括调节型阀门和切断阀门)一旦失灵,应能自动停止向高炉喷吹煤粉,并及时报警。 |

| 13.1.12 煤粉、空气的混合器,不应安设在风口平台上。混合器与高炉之间的煤粉输送管路,应安装自动切断阀。所有喷煤风口前的支管,均应安装逆止阀或切断阀。 |

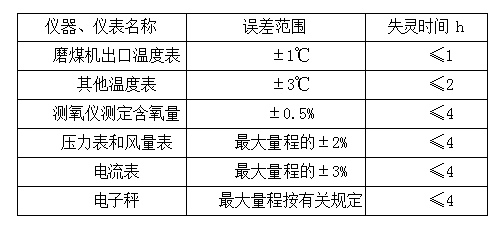

| 13.1.13 全系统的仪器、仪表,应符合表5的规定。 表 5  |

| 13.1.14 喷吹煤粉系统的设备、设施及室内地面、平台,应及时进行清扫或冲洗,保证设备、设施及室内地面、平台干净、无积尘。 |

| 13.1.15 检查制粉和喷吹系统时,应将系统中的残煤吹扫干净,应使用防爆型照明灯具。检修喷吹煤粉设备、管道时,宜使用铜制工具,检修现场不应动火或产生火花。需要动火时,应征得安全保卫部门同意,并办理动火许可证,确认安全方可进行检修。 |

| 13.1.16 煤粉制备磨机出口温度应符合GB 50607的规定。 |

| 13.2 烟煤及混合煤喷吹 |

| 13.2.1 烟煤及混合煤喷吹系统,其新建、扩建和改造工程的设计、施工与验收,以及操作、维护、检修和管理,应符合GB16543的规定。 |

| 13.2.2 烟煤与无烟煤应分别卸入规定的原煤槽。车号、煤种、槽号均应对号,并做好记录。槽上下部位的槽号标志应明 |

| 13.2.3 制备煤粉时,干燥气体应采用惰化气体;负压系统末端气体的含氧量,不应大于12%。 |

| 13.2.4 磨制煤粉时,磨煤机出口、煤粉仓、布袋除尘器、喷吹罐等的温度应严格按设计参数控制;对于煤源稳定,并能严格控制干燥剂气氛和温度的制粉系统,该温度限界可根据煤种等因素确定。 |

| 13.2.5 烟煤和无烟煤混合时,其配比应保持稳定;配比应每天测定一次,误差应不大于±5%。 |

| 13.2.6 烟煤和混合煤输送和喷吹系统的充压、流化、喷吹等供气管道,均应设置逆止阀;采用压缩空气助吹喷吹烟煤或混合煤时,应另设氮气旁通设施。 |

| 13.2.7 喷吹烟煤和混合煤时,仓式泵、贮煤罐、喷吹罐等压力容器的加压、收尘和流化的介质,应采用氮气。 |

| 13.2.8 烟煤和混合煤喷吹系统,应设置气控装置和顺序控制系统,超温、超压、含氧超标等报警装置,还应设置防止和消除事故的装置。 |

| 14 鼓风富氧 |

| 14.1 氧气管道及设备的设计、施工、生产、维护、安全保护装置(安全泄放装置、阻火器)以及安全防护的基本要求应严格遵循GB/T 20801.6的相关技术要求,还应符合GB 16912的规定。连接富氧鼓风处,应有逆止阀和快速自动切断阀。供氧系统及氧气流量应能远距离控制。 |

| 14.2 富氧房应设有通风设施。高炉送氧、停氧,应事先通知富氧操作室,若遇烧穿事故,应立即处理,先停氧后减风。鼓风中含氧浓度超过25%时,如发生热风炉漏风、高炉坐料及风口灌渣(焦炭),应停止送氧。 |

| 14.3 供氧设备、管道以及工作人员使用的工具、防护用品,均不应有油污;使用的工具还应镀铜、脱脂。检修时宜穿戴静电防护用品,不应穿化纤服装。富氧房及院墙内不应堆放油脂和与生产无关的物品,供氧设备周围不应动火。 |

| 14.4 检修供氧设备动火前,应认真检查氧气阀门,确保不泄漏,应用干燥的氮气或无油的干燥空气置换,经取样化验合格(氧浓度不大于23%),并经主管部门同意,方可施工。 |

| 14.5 当采用鼓风机后富氧工艺,氧气压力应比冷风压力大0.1MPa,否则,快速切断装置应有效运行,并通知制氧、输氧单位,立即停止供氧。 |

| 14.6 在氧气管道中,干、湿氧气不应混送,也不应交替输送。 |

| 14.7 检修后和长期停用的氧气管道,应经彻底检查、吹扫,确认管内无油脂及杂物,方可启用。 |

| 14.8 对氧气管道进行动火作业,应事先制定动火方案,办理动火手续,并经有关部门审批后,严格按方案实施。 |

| 14.9 进入充装氧气的设备、管道、容器内检修,应先可靠切断气源,先用干燥的氮气进行置换,再用无油的干燥空气进行吹扫后经检测氧含量在19.5%~23%范围内,方可进行。 |

| 15 铸铁机 |

| 15.1 铸铁机主厂房应有排气天窗,小型铸铁机车间至少应有防雨棚。 |

| 15.2 铸铁机厂房宜设通风除尘设施,应加强对石墨粉尘的治理。 |

| 15.3 铸铁车间的铁水罐道两侧,应设带栏杆的人行道,行人应在线界以外行走。 |

| 15.4 在铸铁机操作室应能清楚地观察到翻罐、铁水流槽及前半部铸模的工作情况。操作室应采取隔热措施,室内应有空调及通讯、信号装置。操作室窗户应采用耐热玻璃,并设有两个方向相对、通往安全地点的出入口。 |

| 15.5 铸铁机工作台应采用耐火砖砌筑,宽度应大于5m;工作台应通风良好,使用的工具应干燥;工作台的上下走梯,应设在工作台两侧,不应横跨链带。 |

| 15.6 铸铁机下不应通行,需要通行时,应设置专用的安全通道,铸铁机地坑内不应有积水。 |

| 15.7 铸铁机链带下面除了安装烘烤、喷浆设备、清模设备以及与铸铁机运转有关的设备外,不应安装其他设备。 |

| 15.8 铸铁机链带下面(有人出入的地方),应设置防护格网,以防止没脱模的铁块突然下落伤人。 |

| 15.9 翻罐提升机和移动小车,应有电动极限控制装置。 |

| 15.10 铁水流槽的移动、安装,铸铁机下的污物清理,均应实行机械化,铁水流槽坡度应为3%左右。 |

| 15.11 铸铁机应专人操作,启动前应显示声光信号。铸铁机运转时,应遵守下列规定: ——不应检修铸铁机,任何人不应搭乘运转中的链带; ——不应在漏斗和装铁块的车皮外侧逗留; ——人员应远离正在铸铁的铁水罐; ——倾翻罐下、翻板区域,任何人不应作业、逗留和行走; ——凝结盖或罐嘴堵塞的铁水罐,应处理好再翻罐。 |

| 15.12 铸铁时铁水流应均匀,炉前铸铁应使用铁水缓冲包,缓冲包在出铁前应烘干。 |

| 15.13 铸模内不应有水,模耳磨损不应大于5%,不应使用开裂及内表面有缺陷的铸模。铸模内表面应均匀地喷上灰浆,并经干燥处理方可使用。 灰浆的原料,应使用管道或溜槽来供应,灰浆的配制应实现机械化,清洗或更换灰浆喷嘴时,应先停蒸汽或压缩空气。 |

| 15.14 铸铁机卸铁应设置挡铁板。确认铸模内无残留铸铁、铸铁机停止运转,方可清理落在车厢外的铁块。 |

| 15.15 装运铸铁,应采用落放在平台上的开底吊斗,或者栏板高度不小于0.4m的车厢。调运铸铁块,应有专人与铸铁机联系。 |

| 15.16 检修铸铁机,应事先取得“铸铁机操作牌”;检修完毕,铸铁机操作人员应收回操作牌,确认人员全部撤离、杂物已清完,并发出开车信号,方可重新开车。 链带运转或非计划停机时,不应在链带下面作业或逗留。 |

| 15.17 有凝结盖的铁水罐,不应鼓盖操作;用氧烧盖时,专用胶管和钢管应不短于4m,管接头无泄漏,防止回火。 |

| [3/4] 每页100条 共392条记录 |