| 【法规和规章】 | 【标准和规范】 | 【操作规程】 |

铝电解安全生产规范(GB 29741—2013)

| 【适用范围】 | |

| 本标准第3章和第4章为强制性的,其余为推荐性的。 | |

| 4.3.2.1 一般要求 新砌筑或大修后的混合炉应经验收合格后方可使用。 |

| 4.3.2.2 电炉操作要求如下 : a)倒包、搅拌、打渣、倒灰时,应配戴好口罩和眼罩方可作业。 b)混合炉使用前应先检查电器系统是否正常,若有故障,应及时排除故障后方可使用。 c) 炉前及四周工作场地应保持整齐、清洁、干燥,各种材料、工具应放到指定地点。 d)使用前应检查入铝口是否畅通。 e)使用前应检查炉眼是否堵好,是否有松动现象,防止铝液渗漏。 f)炉眼应指定专人负责操作,发现异常现象应及时处理。 g)进行混合炉炉膛作业(维修、清理等),应切断电源。 h)入铝液时应时刻观察铝液面上升情况,防止铝液溢出炉膛。铸锭时应保持入铝口畅通,并控制好流量。 i)打开炉眼时,应戴好大面罩。 j)混合炉工作时,其他人员不应在炉周围休息或做与工作无关的事。 k)确需向入料后的炉内加固体物料时,应用专用工具将物料缓慢推入,防止铝液飞溅。不应两人同时向炉内投料,投料时不准用手握住铝锭前端。 |

| 4.3.2.3 天然气炉操作要求如下: a)检查混合炉炉门升降装置、虹吸电葫芦升降装置、混合炉点火装置是否正常,如果有异常应及时维修处理。 b)点火前检查燃气是否有泄露,如果泄露立即关闭主管道阀门,并立即通知专业维修人员处理。 c)通过触摸屏或其他方式调整炉温、料温、进气量,使之达到生产要求,不应空炉高温运行。 d)通过控制柜按钮开关打开或关闭炉门,炉前不应站人。 e)混合炉报警时,应对照报警列表排除(紧急情况下可按下急停按钮,待异常消除后复位),如果操作人员无法排除故障,应立即联系维修人员处理。 f)熔炉扒渣、废品回炉时,应确保炉门提升到一定高度,保证叉车、扒渣车不碰坏炉门。 g)经常检查熔炉炉眼和溜槽接口,确保不跑炉眼,溜槽接口不漏铝。 h)每班次铸造结束后,清理出铝口,确保出铝口畅通。 i)炉内入铝时应留出余量,入料位距上炉沿不小于10cm。 j)对管道设施定期巡查,及时维修保养。 k)定期检查天然气总管压力是否符合规定值,若低于规定值压力,应及时与相关人员联系并关闭阀门,停气熄火。 l) 随时检查阀门、密封垫有无天然气泄漏现象,如有泄漏,需及时停气、停炉处理。 m)检查天然气与助燃风调节器螺母紧固。 n)检修、维修天然气管路、各种阀门、接口时,应使用专用工器具,并有人监护。 |

| 4.3.3 铝锭铸造作业 |

| 4.3.3.1 浇铸前应检查铸造机、堆垛机、混合炉和供水系统正常。 |

| 4.3.3.2 浇铸前应将溜槽、分配器、渣铲等进行预热。 |

| 4.3.3.3 铸模使用间歇超过8h或新换铸模以及阴雨天气,使用前铸模应先预热。 |

| 4.3.3.4 浇铸时,应在每个铸模都工作一次后,方可给水冷却。 |

| 4.3.3.5 打渣时,渣铲应轻磕,防止飞溅出的铝渣伤人。 |

| 4.3.3.6 更换打号字头时,应在打印机锤停止工作后方能进行。 |

| 4.3.3.7 搬运铝锭堆垛时,应轻放,小心铝锭滑落砸伤。 |

| 4.3.3.8 混合炉堵眼时,严禁将炉眼和塞子头浇湿,以防爆炸。 |

| 4.3.3.9 铝锭堆放高度不应超过2盘,堆放应垂直、平稳、整齐、安全可靠。 |

| 4.3.4 打捆作业 |

| 4.3.4.1 工作前应检查风动打捆机、手动打捆机、风管、风压正常。 |

| 4.3.4.2 在搬运 铝锭和使用打捆机打捆时,放置应慢、稳、准,作业过程中小心身体被砸伤、挤伤、刮伤。 |

| 4.3.4.3 对于还没有冷却的铝锭,不应裸手进行搬动和打捆。 |

| 4.3.4.4 应注意作业现场区域运行的各种车辆所发出的信号。 |

| 4.3.4.5 严禁在悬空的吊物下作业,控制好所使用的工器具,防止飞溅、弹出、滑落伤人。 |

| 5 其他要求 |

| 5.1 消防 厂区内应按GB15630设置消防设施和消防通道。设置消防设施的地点,应有明显的标志牌,并符合相应的法律法规。 |

| 5.2 厂内交通运输安全 各企业在严格执行GB4387的同时,可根据企业铁路、道路实际状况,制定更加具体有效的厂内交通运输安全规程或管理制度。 |

| 5.3 动力系统 动力系统主要为铝电解企业提供水、电、气、风、天然气等能源,各企业应参照国家或行业相关标准、设备使用说明书,结合本企业的实际情况,制定企业的安全操作规程。 |

| 5.4 环境与卫生 应符合GBZ 1、GB 3095、GB 12348、GB 8978、GB 16297的规定。 |

| 5.5 风险评价 企业可参照附录A进行各作业条件的风险评价,确定风险等级,并参照附录B制定危险源辨识、风险评价和风险控制调查表。 |

| 5.6 应急预案 |

| 5.6.1 铝电解企业应按照AQ/T 9002的要求,结合企业的具体情况,制定切实可行的事故应急预案,至少应包括以下应急预案: a)火灾事故应急预案; b) 重大设备事故应急预案; c)破坏性地震抢险救援应急预案; d)厂内重大交通事故抢险救援预案; e) 天然气泄露、爆炸、火灾事故应急预案; f)人员伤害紧急救治应急预案; g)电解槽漏炉事故应急预案; h) 电解槽直流电停电事故应急预案; i)电解槽交流电停电事故应急预案; j) 电解槽停风事故应急预案; k)电解槽停料事故应急预案; l) 电解槽压槽事故应急预案; m)电解槽抬槽事故应急预案; n)电解槽阴极母线熔断应急预案; o) 动力锅炉爆炸事故应急预案; p) 铸造车间天然气泄漏应急预案; q) 铝液漏铝爆炸事故救援预案; r) 触电、电击伤害救援应急预案; s) 整流柜爆炸、电解系列停电事故应急预案; t) 整流机组变压器、动力变压器火灾事故应急预案。 注:以上预案由企业自行制定。 |

| 5.6.2 企业应在当地消防部门的密切配合和指导下组建专职或兼职消防组织,并定期进行避灾及事故抢救演练。 |

| 附录A (资料性附录) 作业条件风险评价方法(LEC法) |

| A.1 危险性分值 危险性分值按式(A.1)计算: D=L·E·C ................... A.1 ) 式中: D——作业条件的危险性分值; L——事故或危险事件发生的可能性分值; E——暴露于危险环境的频率分值; C——发生事故或危险事件的可能结果分值。 |

| A.2 发生事故或危险事件的可能性 |

| A.2.1 事故或危险事件发生的可 能性与其实际发生的概率相关。若用概率来表示时,绝对不可能发生的概率为0;而必然发生的事件,其概率为1。但在考察一个系统的危险性时,绝对不可能发生事故是不确切的,即概率为0的情况不确切。所以,将实际上不可能发生的情况作为“打分”的参考点,定其分数值为0.1。 |

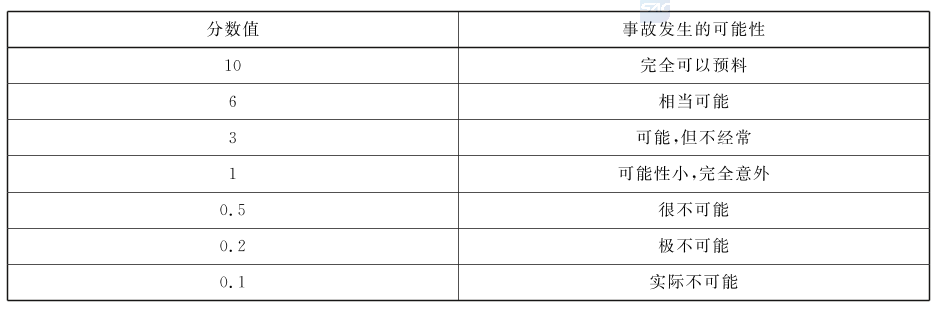

| A.2.2 在实际生产 条件中,事故或危险事件发生的可能性范围非常广泛,因而人为地将完全出乎意料之外、极少可能发生的情况规定为1;能预料将来某个时候会发生事故的分值规定为10;在这两者之间再根据可能性的大小相应地确定几个中间值,如将“不常见,但仍然可能”的分值定为3,“相当可能发生”的分值规定为6。同样,在0.1与1之间也插人了与某种可能性对应的分值。于是,将事故或危险事件发生可能性的分值从实际上不可能的事件为0.1,经过完全意外有极少可能的分值1,确定到完全. 会被预料到的分值10为止(见表A.1)。 表A.1事故或危险事件发生可能性分值  |

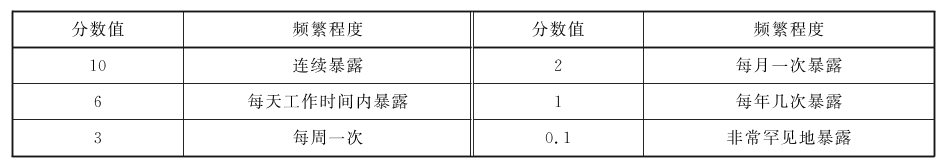

| A.3 暴露于危险环境的频率 作业人员暴露于危险作业条件的次数越多、时间越长,则受到伤害的可能性也就越大。为此,K·J·格雷厄姆和G·F·金尼规定了连续出现在潜在危险环境的暴露频率分值为10,一年仅出现几次非常稀少的暴露频率分值为1。以10和1为参考点,再在其区间根据在潜在危险作业条件中暴露情况进行划分,并对应地确定其分值。例如,每月暴露一次的分值定为2,每周一次或偶然暴露的分值为3。当然,根本不暴露的分值应为0.但这种情况实际上是不存在的,是没有意义的。因此毋须列出。关于暴露于潜在危险环境的分值见表A.2。 表A.2 暴露于潜在危险环境的频率分值  |

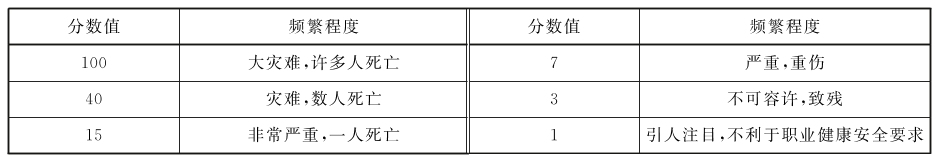

| A.4 发生事故或危险事件的可能结果 造成事故或危险事故的人身伤害或物质损失可在很大范围内变化,以工伤事故而言,可以从轻微伤害到许多人死亡,其范围非常宽广。因此K·J·格雷厄姆和G·F·金尼需要救护的轻微伤害的可能结果,它的分值规定为1,以此为一个基准点;而将造成许多人死亡的可能结果规定为分值100,作为另一个参考点。在两个参考点1~100之间,插人相应的中间值,列出表A.3所示的可能结果的分值。 表A.3 发生事故或危险事件可能结果的分值  |

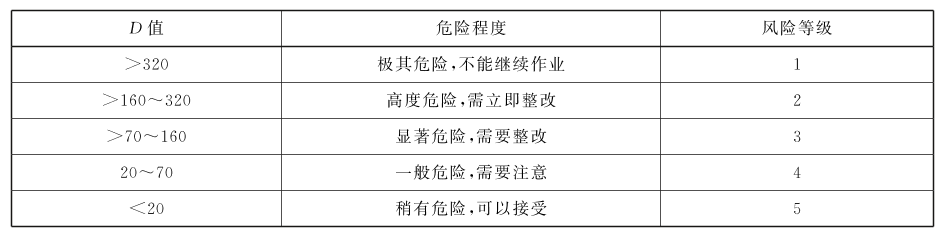

| A.5 危险程度的评定 根据危险性分值,按表A.4评定危险程度。 表A.4 危险程度的评定  a)危险性分值在20以下的环境属低危险性,一般可以被人们接受,这样的危险性比骑自行车通过拥挤的马路去上班之类的日常生活活动的危险性还要低; b)危险性分值在20~70时,则应加以注意; c)危险性分值70~160的情况时,则有明显的危险,应采取措施进行整改; d)危险性分值在160~320的作业条件属高度危险的作业条件,应立即采取措施进行整改; e)危险性分值在320以上时,则表示该作业条件极其危险,应该立即停止作业直到作业条件得到改善为止。 |

| 附录B(资料性附录) 危险源辨识、风险评价和风险控制调查表 |

| 危险源辨识、风险评价和风险控制调查表见表B1。 |

| [4/4] 每页100条 共338条记录 |